Discover Mecolpress

“𝗗𝗶𝘀𝗰𝗼𝘃𝗲𝗿 𝗠𝗲𝗰𝗼𝗹𝗽𝗿𝗲𝘀𝘀”:

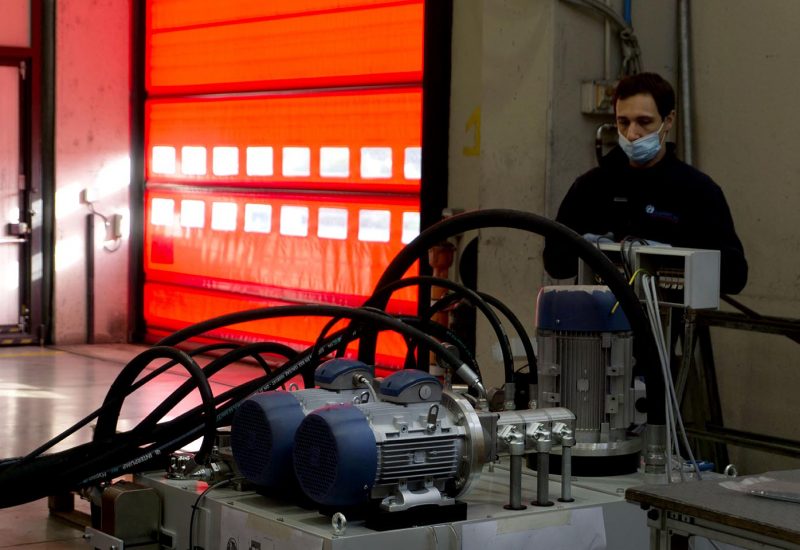

𝗨𝗻 𝘃𝗶𝗮𝗴𝗴𝗶𝗼, 𝗮𝘁𝘁𝗿𝗮𝘃𝗲𝗿𝘀𝗼 𝗮𝗹𝗰𝘂𝗻𝗲 𝗶𝗺𝗺𝗮𝗴𝗶𝗻𝗶 𝗱𝗶 𝗯𝗮𝗰𝗸 𝘀𝘁𝗮𝗴𝗲, 𝗮𝗹𝗹𝗮 𝘀𝗰𝗼𝗽𝗲𝗿𝘁𝗮 𝗱𝗶 𝗠𝗲𝗰𝗼𝗹𝗽𝗿𝗲𝘀𝘀.

Con qualche foto “rubata” qua e là ed alcuni commenti a riguardo, cercheremo di farvi conoscere meglio la nostra azienda.

Vi guideremo alla scoperta del mondo Mecolpress, del nostro costante impegno di crescita ed innovazione delle tecnologie di stampaggio a caldo, e di come ci impegniamo per garantirvi la più alta affidabilità ed assistenza Clienti di tutto il mondo.

L’intento è quello di utilizzare un punto di vista non patinato o mutuato da immagini da catalogo, ma in stile reportage per mostrare aspetti normalmente nascosti, ma che possono, a nostro parere, rivelare peculiarità interessanti e di valore.

Un percorso che tende a sottolineare, a far emergere, che dietro alle macchine, alla tecnologia ed alla meccanica, si muovono donne e uomini che con le loro idee e la loro passione sviluppano costantemente nuove soluzioni per l’evoluzione dei nostri prodotti e servizi.

Un modo per mostrare un lato “umano” dell’industria, fatto non solo di asettica ingegneria ma anche di abilità, competenza ed esperienza di persone che vivono quotidianamente l’azienda, l’officina produttiva e gli uffici amministrativi/direzionali.

Immagini che rivelano un’anima fatta di capacità personali, metodi ricchi di creatività che si evidenzia anche nei dettagli del processo produttivo.

È anche attraverso queste iniziative che le aziende possono condividere aspetti, informazioni e immagini che contribuiscono concretamente alla crescita ed al consolidamento del rapporto tra aziende.

DALLO STAMPAGGIO A CALDO DELL’OTTONE, PASSANDO PER ALLUMINIO E ACCIAIO: LA VISIONE DI MECOLPRESS

Leggi lo speciale del Corriere della Sera dedicato all’industria metallurgica. In questo articolo si parla della visione di Mecolpress, quale fornitore e produttore di macchinari per lo stampaggio a caldo. Clicca qui:

Speciale Corriere della Sera 13 Dicembre 2021

INDUSTRIA METALLURGICA: L’ORO DEL MADE IN ITALY

DALLO STAMPAGGIO A CALDO DELL’OTTONE, PASSANDO PER ALLUMINIO E ACCIAIO: LA VISIONE DI MECOLPRESS

… da leader indiscussi nella produzione di presse per lo stampaggio a caldo di particolari in ottone ci stiamo impegnando in questi ultimi anni nella realizzazione di macchine per lo stampaggio a caldo di acciaio e alluminio. E’ la nostra sfida attuale…

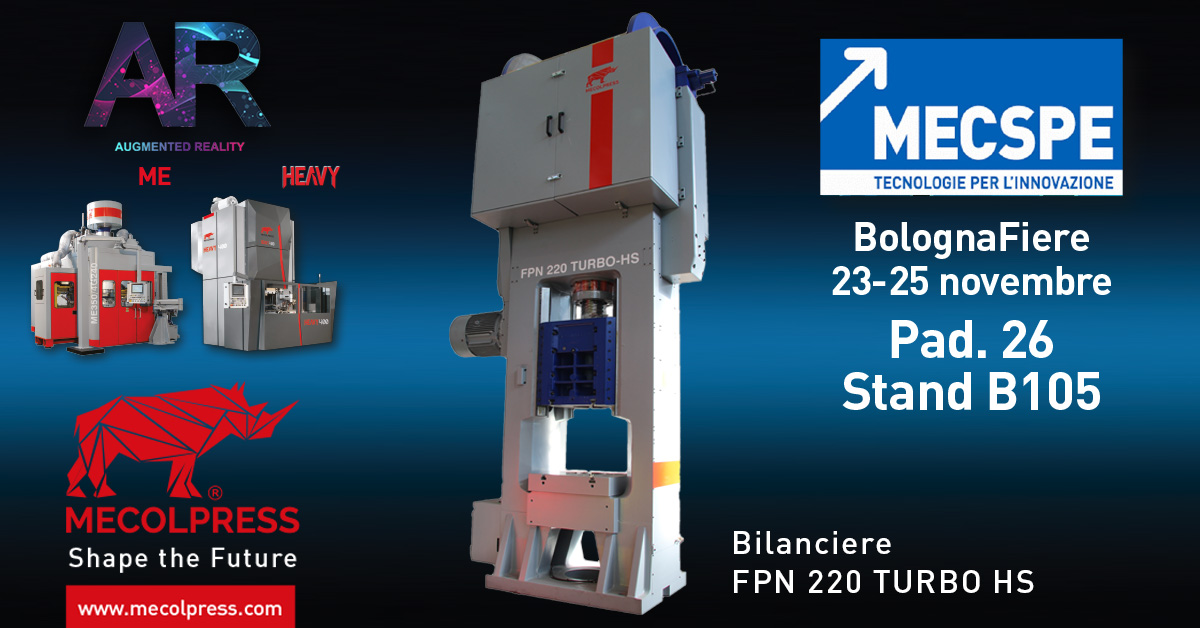

MECOLPRESS ALLA MECSPE 2021

L’ECCELLENZA DELLA TECNOLOGIA APPLICATA ALL’INDUSTRIA

Da 19 edizioni è il più grande appuntamento dedicato alle innovazioni per l’industria manifatturiera.

La fiera terrà a Bologna dal 23 al 25 novembre.

Ti aspettiamo al Pad. 26 Stand B105

MECSPE, la principale manifestazione in Italia sulle tecnologie innovative per le imprese del manifatturiero 4.0 promossa da Senaf, si unisce a questo clima di ripartenza e fiducia delle imprese perseguendo il proprio impegno a supporto di questo settore e facendosi rappresentante da ormai 18 edizioni di oltre 2.300 espositori e associazioni di categoria.

L’appuntamento di quest’anno, riprogrammato a BolognaFiere, dal 23 al 25 novembre 2021, avrà come filo conduttore “digitalizzazione, formazione e sostenibilità”, temi che i visitatori potranno approfondire attraverso 13 saloni sinergici divisi per aree tematiche, dimostrazione del talento, impegno e creatività delle PMI italiane.

Un tessuto, quello industriale, supportato da sempre da MECSPE che si fa promotore di proficue collaborazioni tra i diversi attori della filiera, condividendo con loro visioni e progetti, come dimostrano le storiche partnership con Confartigianato Meccanica e CNA Produzione.

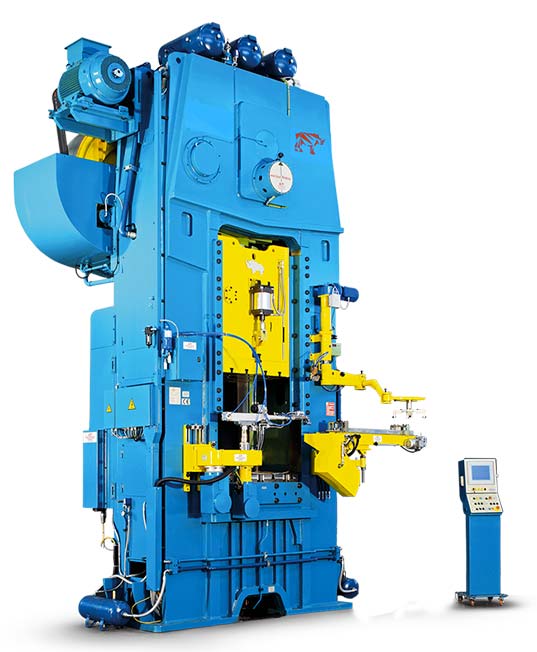

A MECSPE 2021 esponiamo il bilanciere FPN 220 Turbo HS.

Si tratta del top di gamma dei bilancieri a marchio OSTERWALDER, marchio acquisito da Mecolpress da più di 20 anni.

Queste presse a vite sono particolarmente adatte ai processi dove è richiesta una elevata precisione dei componenti forgiati, ad esempio nella produzione di ingranaggi. Sono adatti allo stampaggio a caldo di particolari in acciaio, ma anche di tutti gli altri materiali.

La versione TURBO permette di raggiungere maggior velocità, aumentando la produttività dal 20% al 40%.

Realtà Aumentata, la pressa a portata di clic

Oltre alla pressa FPN Turbo, sarà possibile visionare ben 2 presse in Realtà Aumentata: la ME e la Heavy.

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

Noi ci sarEMO!

Noi ci sarEMO!

EMO è la manifestazione fieristica mondiale della macchina utensile che viene ospitata da Italia e Germania e che quest’anno si terrà nel capoluogo lombardo, in presenza presso Fiera Milano Rho dal 4 al 9 ottobre.

EMO MILANO 2021 conta già la conferma di tutti i principali player internazionali del settore, oltre 30 i paesi ad oggi rappresentati, a copertura della totalità dei segmenti che costituiscono il mondo delle macchine per la lavorazione dei metalli.

Leader indiscussa nel panorama delle manifestazioni espositive di settore, EMO rappresenta al meglio l’articolato mondo della lavorazione dei metalli, mettendo in mostra il meglio della visione e innovazione.

Macchine utensili a asportazione e deformazione, robot, tecnologie abilitanti e automazione, soluzioni per la fabbrica interconnessa e digitale, additive manufacturing saranno tra i protagonisti di EMO MILANO 2021.

La fiera si sviluppa nell’intero quartiere di fieramilano Rho, facilmente raggiungibile con qualsiasi mezzo di trasporto.

Per garantire a visitatori e espositori la partecipazione in totale sicurezza agli eventi, il Gruppo Fiera Milano ha elaborato un protocollo per lo svolgimento in sicurezza delle manifestazioni fieristiche, nel pieno rispetto delle regole sanitarie emanate a livello nazionale.

MECOLPRESS presente con una “rivoluzione” del concept fieristico

Realtà Aumentata, la pressa a portata di clic

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Uno strumento molto potente nel campo della comunicazione aziendale e in tal senso l’AR ha un grandissimo impatto sulla customer experience, perché trasforma il modo in cui le aziende interagiscono con i propri clienti.

Nelle fiere di settore la Realtà Aumentata risulta essere particolarmente utile, sia per gli espositori che per i visitatori, che potranno vivere un’esperienza visiva a 360 gradi.

Saranno 2 le presse scelte dal catalogo MECOLPRESS, a dare vita a questo spazio innovativo di realtà virtuale, che offrirà la possibilità di vedere e sperimentare le funzionalità delle macchine rappresentate.

Ti aspettiamo Pad. 5 – Stand B29

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

MECOLPRESS: Terza generazione per crescere ancora

Leggi lo speciale Giornale di Brescia dedicato a Mecolpress, clicca qui:

Speciale Mecolpress 4 Giugno

La tecnologia e le strategie per rilanciare la sfida.

Il cambiamento è una costante della vita e in Mecolpress, da più di 50 anni, lo vediamo sempre come un’opportunità.

E’ così che nascono e si sviluppano i progetti ed i prodotti migliori.

Shape the Future!

#MecolpressNatale2020

Solitamente in Mecolpress, per festeggiare il Natale, ci facciamo gli auguri con due appuntamenti speciali: una serata fuori che ci permette di condividere momenti, racconti ed aneddoti speciali, ed un brindisi in produzione l’ultimo giorno di lavoro accompagnato dal discorso del nostro presidente.

Quest’anno ovviamente non sarà possibile fare niente di tutto questo, e quindi?!?!

Cosa possiamo dire del 2020 che si sta concludendo?

Certamente l’anno che stiamo salutando è un anno che aimè ricorderemo a causa del Covid che non ha risparmiato nessun paese al mondo.

Se dobbiamo parlare soltanto della realtà Mecolpress, possiamo ritenerci ad ora fortunati per quanto riguarda la salute. Ed anche da un punto di vista lavorativo l’anno si sta concludendo senza grossi scostamenti rispetto all’anno precedente anche se avevamo previsto un budget molto aggressivo che prevedeva risultati diversi, possiamo affermare che l’attuale situazione causata dal Covid non ci ha messo in particolare difficoltà come può essere successo per altre tipologie di aziende o altri settori produttivi.

Quest’anno non è stato possibile effettuare alcuni interventi tecnici in alcuni paesi, tutte le fiere di settore alle quali eravamo iscritti non si sono potute svolgere, ed abbiamo dovuto rimandare le visite alla nostra clientela soprattutto straniera.

Abbiamo però tutti imparato ad usare maggiormente strumenti digitali, che ci permettono di incontrarci a distanza.

Abbiamo addirittura collaudato interi impianti in remoto, e sempre più clienti hanno scelto di utilizzare il nostro software calipso per il controllo dello stampaggio.

Ma soprattutto abbiamo avuto modo di verificare con piacere e soddisfazione, che i nostri clienti di tutto il mondo (taluni anche appena acquisiti!) ci hanno rinnovato la loro fiducia nonostante la distanza fisica.

Che novità interessanti abbiamo apportato internamente nel 2020?

Parlando invece della realtà Mecolpress al nostro interno possiamo dire di aver terminato gran parte dei lavori previsti nel nuovo Capannone 5, nello specifico la cosa più interessante che abbiamo implementato è stata l’acquisto e la messa in funzione di un potente forno ad induzione. Questo forno è a nostro uso interno esclusivo e ci permette di eseguire prove di stampaggio non solo per pezzi in ottone e alluminio, ma anche per pezzi in acciaio. L’acciaio infatti necessita di temperature più elevate rispetto agli altri materiali, grazie al lavoro che sta svolgendo il nostro ingegnere tecnico specializzato nello stampaggio a caldo dell’acciaio, stiamo investendo molto nella produzione di macchine per questo materiale.

Ci rendiamo conto sempre più che per il cliente avere la prova, vedere il pezzo che deve stampare realizzato concretamente da una macchina che noi abbiamo sempre a disposizione per effettuare prove di stampaggio, è molto importante!

Spesso arrivano da noi clienti che devono realizzare pezzi anche complessi, con tanti dubbi e perplessità. È di grande soddisfazione per noi dimostrare loro come la pressa Mecolpress che noi gli consigliamo, previo studio del nostro ufficio tecnico che si avvale inoltre di una simulazione di stampaggio, può realizzare il loro pezzo con requisiti qualitativi più elevati. Ed è quel quid in più che ci ha spesso permesso di fare la differenza.

Cosa prevediamo nel 2021?

La diffusione del Covid-19 ovviamente pesa su qualsiasi previsione o programmazione. Però abbiamo la speranza di riprogrammare molte attività commerciali che nel 2020 sono state rimandate. Stiamo attualmente indagando sui mercati mondiali per valutare quale sarà la propensione dei clienti ad investire nei prossimi mesi.

Siamo comunque, carichi di preparazione e positività, la nostra forza vendita sta lavorando per proporre soluzioni adatte ad esigenze che magari stanno cambiando.

E soprattutto siamo sul pezzo!

Gli auguri di Mecolpress

Visto che non è possibile scambiarci gli auguri come di consueto, non ci resta che farli online, ma con il cuore. Speriamo sinceramente possiate trascorrere delle Festività serene, è questo l’augurio che rivolgiamo ai nostri dipendenti e alle loro famiglie, ai nostri clienti e collaboratori.

Perché Mecolpress è fatta da tutti voi, di persone che ogni giorno lavorano, collaborano, ci danno fiducia e fanno di Mecolpress non solo un’azienda ma una grande famiglia.

A tal proposito vi chiediamo di condividere con noi un selfie, un augurio, una frase, oppure un brindisi… per farci gli auguri DISTANTI MA UNITI:

fai un post social e tagga @mecolpress

usa gli hashtag #MecolpressNatale2020 #SiamoSulPezzo

I nostri canali social:

Test di stampaggio in remoto

Case study: test di stampaggio in remoto per l’accettazione di una intera linea

Proprio alcune settimane fa abbiamo effettuato un test di stampaggio completamente in remoto.

Solitamente il cliente si reca presso la nostra sede e per alcuni giorni segue tutte le prove di stampaggio stabilite, il completo svolgimento dei test necessari, e le fasi di stampa delle campionature pattuite.

Per il cliente questo significa comunque fare un viaggio, assentarsi fisicamente per alcuni giorni da lavoro ed impegni personali, sostenere dei costi più o meno importanti… affrontare delle complessità appesantire inoltre dalla situazione che si è andata a creare a causa del Covid-19.

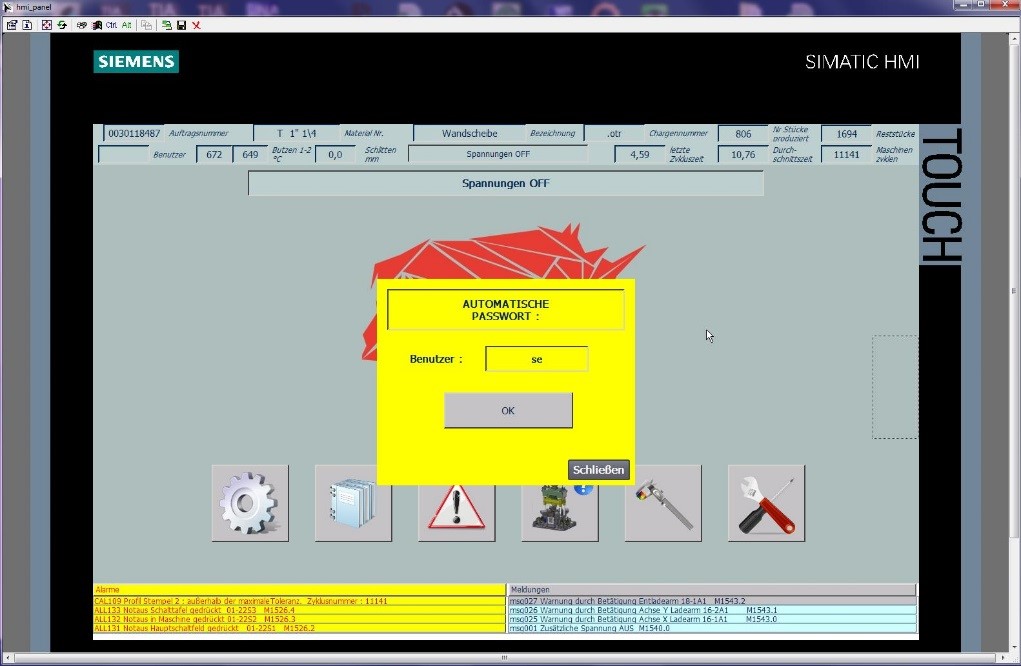

Al fine di andare incontro a quelle che erano le esigenze del nostro cliente abbiamo fatto in modo che il test di stampaggio per l’accettazione dell’intera linea, che ha come cuore la nostra pressa idraulica ME350, venisse effettuato totalmente a distanza.

Abbiamo quindi proceduto in questo modo:

- Il cliente installa un client da noi fornito per una connessione VPN sicura e certificata.

- Viene così stabilita la connessione tra la rete internet del cliente e la pressa che si trova in Mecolpress.

- Adesso il cliente può accedere direttamente al pannello operatore della macchina.

4. Abbiamo installato 2 videocamere, raggiungibili tramite ip, in funzione per tutto il tempo di produzione. Il video può essere seguito dal cliente, dal vivo su un qualsiasi PC.

5. Sempre solo all’interno della VPN instaurata, è possibile accedere tramite browser alle due telecamere, che sono sempre accese durante tutta la fase di stampaggio.

6. Un nostro tecnico referente in Mecolpress è sempre e comunque disponibile telefonicamente.

7. Sono visibili da webcam tutte le procedure che interessano la fase attrezzaggio ed in particolare il cambio stampo.

8. Tutti i video e le immagini sono quindi strettamente riservate e visibili solo al cliente, che può anche salvare dei filmati se lo si ritiene opportuno, o scattare delle immagini, il tutto sempre con la massima riservatezza.

Quali sono stati i vantaggi per il nostro cliente?

I vantaggi derivanti da questa procedura di accettazione di una intera linea di stampaggio a caldo, sono facilmente identificabili:

- Risparmio di tempo,

- Risparmio in termini di costi,

- Possibilità di far seguire il test di stampaggio a più persone, comodamente davanti ad un pc.

Nuove procedure per collaudi a distanza

Questi metodi di implementazioni digitali sono fondamentali, ma resta comunque per noi la convinzione che nel mondo della meccanica di precisione e in quello dei beni strumentali, l’aspetto della consulenza sul cliente rivesta un’importanza notevole e che quindi il contatto personale sia ancora necessario per svolgere progetti efficaci secondo ottiche di partnership con il cliente e di comprensione profonda delle sue esigenze.

Ad ogni modo è importante proporre ai nostri clienti l’alternativa dei test di stampaggio in remoto. L’esperienza del cliente è comunque totale: connessioni video, estrazione dei dati in tempo reale, possibilità di accedere al pannello della pressa.

Questa procedura può portare anche a sviluppi futuri, pensiamo ad esempio a come può tornare utile se configurata al contrario: un nostro tecnico Mecolpress potrebbe avere tutti gli strumenti utili per diagnosticare un problema su una macchina che si trova in Australia e risolverlo immediatamente! Senza prendere un areo, senza dover affrontare un lungo viaggio, senza addebitare al cliente costi importanti, evitando lunghi fermi macchina.

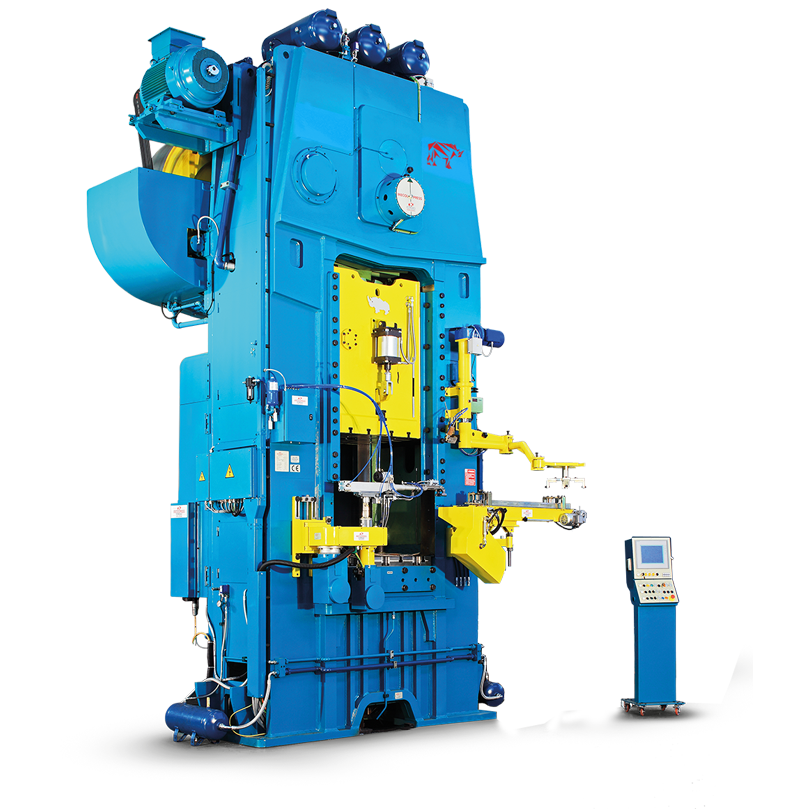

PRESSE PER STAMPAGGIO A CALDO

Azienda produttrice di presse per stampaggio a caldo.

Riportiamo intervista del magazine digitale Easy Engineering.

Fondata nel 1969 MECOLPRESS nasce come azienda produttrice di presse meccaniche per lo stampaggio a caldo di componenti in ottone.

Fino ad oggi, Mecolpress ha sviluppato e installato oltre 1.950 presse, presso oltre 400 clienti in tutto il mondo, utilizzate per forgiare ottone, alluminio, rame, titanio, acciaio. L’attuale sito produttivo di Flero, nella zona altamente produttiva di Brescia, occupa una superficie di 30.000 metri quadrati, di cui 10.400 coperti e impiegati 55 persone, raggiungendo un fatturato nel 2018 di 11,5 milioni di Euro.

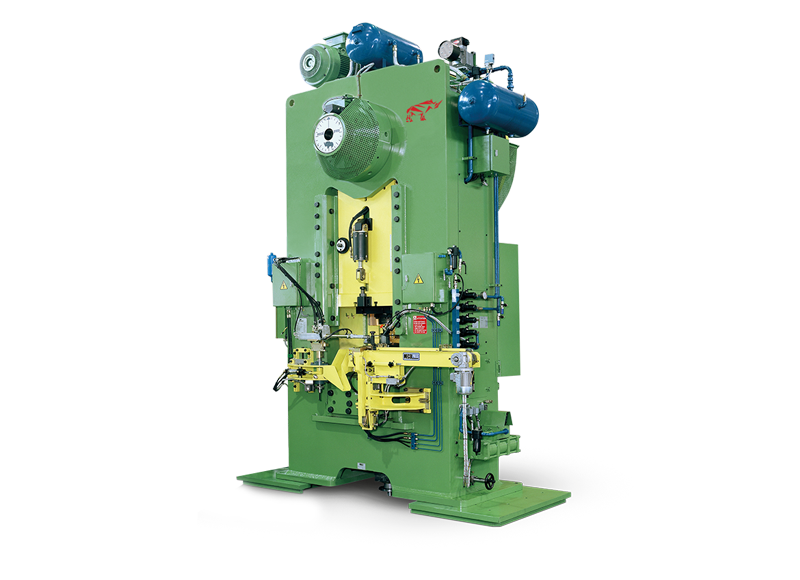

Nel 2019, in occasione della fiera EMO ad Hannover, Mecolpress ha presentato ufficialmente la nuova serie di presse eccentriche a ciclo continuo e discontinuo, la serie HEAVY.

Easy Engineering: Quali sono le principali aree di attività dell’azienda?

MECOLPRESS: Inizialmente Mecolpress ha orientato i suoi sforzi soprattutto verso il settore dello stampaggio a caldo dell’ottone. Col tempo, anche attraverso l’acquisizione dei marchi storici Osterwalder e Dellavia, nel settore presse a vite.

La varietà di macchine che progettiamo e produciamo è ora così ampia e completa da soddisfare le più diverse esigenze dei clienti: per ogni materiale specifico , forma e quantità da stampare, siamo in grado di offrire la soluzione più adatta.

Oggi Mecolpress è l’unica azienda tra i produttori di presse per la forgiatura a caldo di ottone, acciaio di alluminio, rame, titanio, con un programma di produzione così completo.

Il nostro attuale programma di produzione è composto da:

- TDS: comando diretto con servomotore elettrico;

- Dellavia and Osterwalder: tradizionale disco frizione.

Presse a ginocchiera PG

per coniatura e calibrazione pezzi.

Presse Meccaniche Eccentriche

- SOV e SEO/F: presse per stampaggio in verticale;

- SEO e HEAVY: presse per stampaggio con foratura dei pezzi, a ciclo singolo o a ciclo continuo.

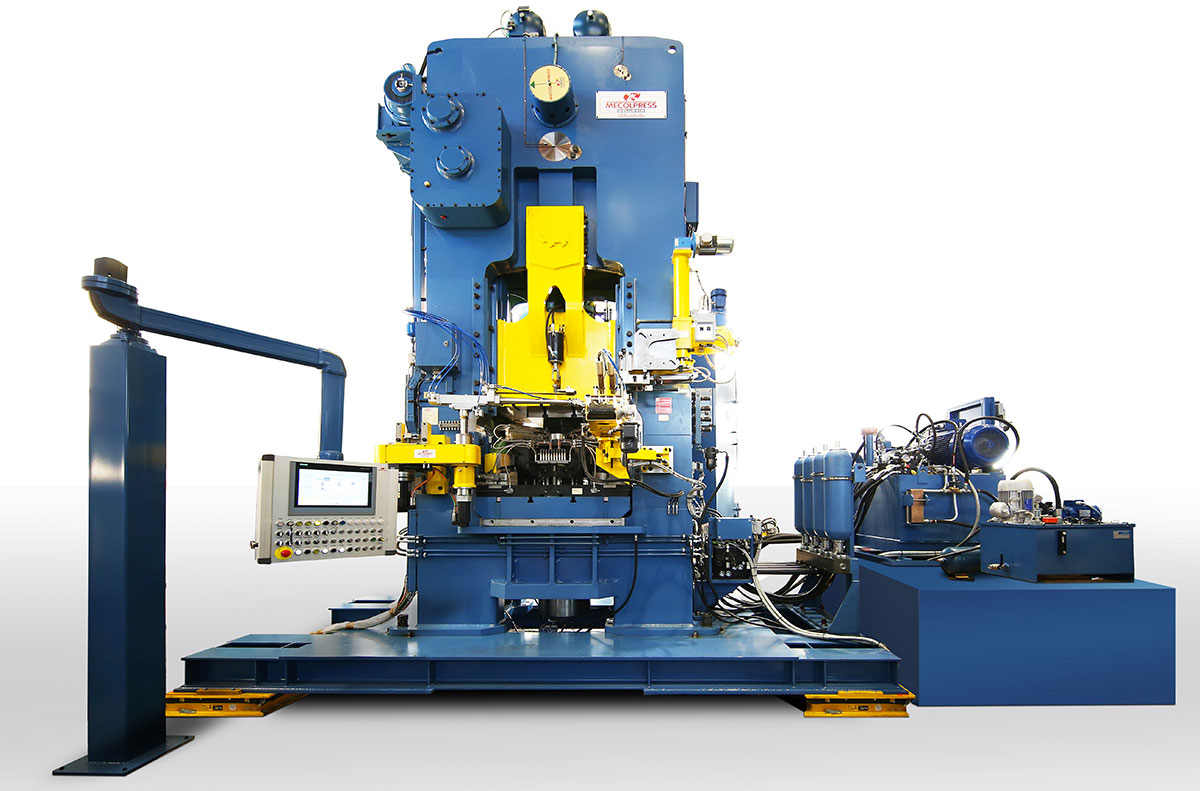

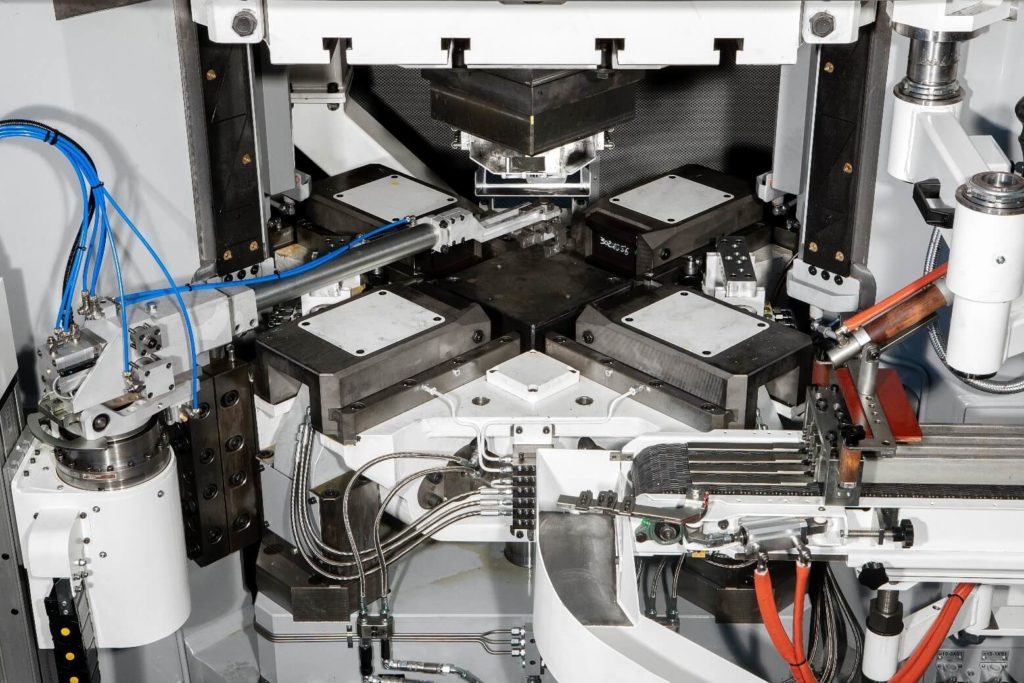

Presse Idrauliche ME

per lo stampaggio di ottone e alluminio senza bava.

- PO: singola stazione;

- S: stazione multipla, tavola rotante con motore idraulico;

- E: stazione multipla, tavola rotante con motore elettrico.

Inoltre, Mecolpress è particolarmente attiva nel servizio post-vendita. Il cuore e l’orgoglio di Mecolpress è il suo ampio magazzino ricambi, in grado di fornire accessori o ricambi per macchine prodotte cinquant’anni fa. Per questo motivo, oltre alla vendita di macchinari, esiste una vasta attività legata al servizio e alla fornitura di accessori (come attrezzi, bracci, pezzi di ricambio, ecc.).

E.E: Quali sono le vostre novità?

MECOLPRESS:

Alla fine del 2019 abbiamo presentato alla fiera EMO di Hannover una nuovissima serie di presse meccaniche eccentriche, denominata HEAVY, che definisce un nuovo standard per lo stampaggio a caldo dell’ottone.

Un concetto di macchina che offre la massima durata e affidabilità insieme a un sistema software innovativo che consente il massimo controllo sul processo e un’operazione molto semplice.

E.E: Quali sono le gamme di prodotti che commercializzate?

MECOLPRESS: Essendo produttori con una propria vasta gamma di prodotti, commercializziamo solamente l’attrezzatura aggiuntiva. Quindi limitata alle macchine accessorie, quando offriamo linee di forgiatura complete (consegna di un pezzo finito partendo da una barra di materia prima) a quei clienti che preferiscono avere una linea chiavi in mano da un’unica fonte.

Le macchine commercializzate tipicamente sono: forni per il riscaldamento di billette, stampi per forgiatura, macchine per la sabbiatura.

E.E: A che punto è il mercato in cui sei attualmente attivo?

MECOLPRESS: Poiché le nostre macchine sono dedicate a un panorama molto ampio di applicazioni (dall’edilizia residenziale all’automotive, dal controllo del gas al biomedicale), ci sono sempre nuovi sviluppi in questi settori.

Questo è per noi molto stimolante perché siamo costantemente coinvolti nella progettazione di nuove soluzioni, per supportare i nostri clienti con le attrezzature più adatte per fabbricare pezzi che cambiano nelle forme, nelle leghe e nei requisiti tecnici.

E.E: Cosa puoi dirci sulle tendenze del mercato?

MECOLPRESS: In passato i nostri clienti erano principalmente subfornitori, che producevano molti tipi diversi di parti per gli OEMs più differenziati. Ora vediamo sempre più aziende interessate a riportare nella propria attività il processo di stampaggio a caldo, per avere il pieno controllo dell’intera linea di produzione. Inoltre, i subfornitori che ancora esistono, stanno aumentando di dimensioni, capacità e specializzazione: devono essere molto più precisi, affidabili, più flessibili e veloci nel cambiare produzione e tecnologie.

Per questi motivi, le macchine di cui entrambi i nostri tipi di clienti (i subfornitori e gli OEMs) necessitano, sono macchine che possono facilmente passare da un’applicazione all’altra e che possono registrare e controllare in modo approfondito ogni aspetto del processo di produzione.

L’utente sta quindi diventando sempre più un ingegnere, che studia e programma il processo in anticipo e quindi fa funzionare la macchina autonomamente, invece di un operatore che deve rimanere a tempo pieno sulla macchina, controllando e regolando le impostazioni.

E.E: Quali sono i prodotti più innovativi che offrite?

MECOLPRESS: Come prima indicato, uno dei prodotti più innovativi che offriamo oggi è la nuova gamma di presse Heavy.

Parallelamente, stiamo allargando l’offerta per le presse idrauliche ME progettate per stampare pezzi senza bava. Queste macchine sono estremamente versatili, possono comunicare in due direzioni con il software ERP dell’azienda per scambiare dati di produzione, ricette, informazioni di manutenzione preventiva. E sono anche in grado di rilevare automaticamente un prodotto non conforme e separarlo da quelli buoni. Questo rende le presse idrauliche per stampaggio ME un sistema completamente automatico, che non necessita di una presenza regolare del personale addetto al controllo qualità per controllare periodicamente la produzione.

E.E: Quali previsioni hai per il 2021?

MECOLPRESS: Alla fine del 2019 abbiamo pianificato un budget di vendite molto aggressivo per il 2020 e lo abbiamo supportato con diverse attività e strategie, dalla partecipazione a numerose fiere internazionali, alla produzione di macchine per stock, per garantire ai nostri clienti consegne molto veloci .

Sfortunatamente, a causa della diffusione del virus Covid-19, molte attività commerciali dovranno essere riprogrammate o posticipate. Stiamo attualmente indagando sui mercati mondiali per valutare quale sarà la propensione dei clienti a investire per i restanti mesi di quest’anno. Siamo molto ottimisti sul fatto che saremo comunque in grado di raggiungere la maggior parte dei nostri obiettivi anche grazie alla disponibilità di macchine nella nostra officina, che ci consente di completare le consegne in questo anno di macchine ordinate nel secondo e terzo trimestre.

Un’altra azienda bresciana sceglie le presse idrauliche Mecolpress.

Con regolarità e costanza, Mecolpress conquista nuovi clienti italiani, la pressa idraulica si sta confermando una scelta vincente.

Case Study: come abbiamo acquisito l’ultimo cliente bresciano

Riportiamo il caso di un nuovo cliente bresciano appena acquisito, un interessante case study che ci fa capire quali sono le esigenze delle aziende che operano nello stampaggio a caldo e come noi di Mecolpress forniamo le risposte.

Trattasi di un’azienda affermata sul mercato internazionale per l’altissima qualità della sua produzione, che consiste principalmente di mini valvole, valvole e raccorderia per il settore sanitario e riscaldamento. La ditta in questione ha un proprio reparto stampaggio a caldo dell’ottone, concepito per coprire il 100% del fabbisogno di pezzi stampati; il ricorso a pochi e selezionatissimi subfornitori esterni avviene solo in caso di particolare picco di volumi.

La loro dotazione di presse si compone di 5 macchine, sempre cariche: 3 più tradizionali e “datate” (meccaniche eccentriche dello storico produttore Rovetta, ora non più esistente) e due presse più recenti, piccole presse idrauliche di una particolare tipologia, proposte da un produttore europeo.

Conoscendo l’azienda bresciana, ora divenuta nostro cliente, abbiamo potuto apprezzare fin da subito alcune indiscusse caratteristiche:

- Macchine transfer all’avanguardia;

- Una metodologia di lavoro che mette al centro la conoscenza precisa e profonda di tutti i processi produttivi;

- Una visione lungimirante sulla formazione continua di tutto il personale, che è partecipe con la direzione delle scelte strategiche e forma un gruppo omogeneo ed affiatato;

- Un reparto qualità che ha conoscenze, metodologie e strumenti non solo per la verifica dei pezzi ma anche per la valutazione del metodo con cui sono stati realizzati.

In vari incontri sia presso il cliente che in Mecolpress, abbiamo avuto l’opportunità di presentargli la nostra gamma completa di presse ed in particolare le funzionalità delle nostre presse idrauliche serie ME.

Metodo Mecolpress

Il cliente ha voluto metterci alla prova, sfruttando la strategia di Mecolpress di avere una selezione di presse quasi in pronta consegna, per fare delle prove di stampaggio con due pezzi della sua gamma, eseguite sulla pressa specifica di suo interesse.

Il risultato è stato che, grazie alla costruttiva collaborazione dei due team (del cliente e nostro), in sole 9 settimane dalla decisione di partire con le prove, siamo riusciti a:

- Fare le simulazioni di stampaggio dei due pezzi da testare;

- Realizzare i relativi stampi;

- Eseguire test di stampaggio con due stampi (in manuale ed in automatico, avendo in Mecolpress anche due forni a spinta a gas ad alte prestazioni);

- Smontare e rottamare una delle vecchie presse del cliente;

- Consegnare al cliente presso il suo stabilimento di Brescia una pressa idraulica ME150/4G62, esattamente quella che aveva visto e provato.

Perché l’azienda in questione ha scelto Mecolpress?

Ringraziamo il cliente per la fiducia e per averci voluto mettere alla prova, e siamo particolarmente orgogliosi che anche loro, come altri clienti, dopo aver acquistato ed utilizzato le presse idrauliche di nostri concorrenti, scelgono di passare a Mecolpress per il futuro.

I punti decisivi per questo nuovo risultato positivo sono, in breve:

- Mecolpress può offrire al cliente non solo qualsiasi genere di presse nuove, ma anche estrema competenza nella assistenza di presse vecchie, di altri costruttori (in questo caso Rovetta).

- le presse idrauliche Mecolpress, sia per progetto meccanico e costruttivo che per il software estremamente sviluppato, offrono all’operatore una facilità e flessibilità d’uso ineguagliabili.

- La possibilità, scegliendo Mecolpress, di concludere un investimento in tempi estremamente ridotti, e vederlo rapidamente produttivo; chi vuole investire non ha tempo di attendere e deve essere aiutato ad essere competitivo il prima possibile!

Vorresti fare anche tu una prova di stampaggio?

Non perdere tempo,

mettici subito alla prova!

Stampaggio a caldo acciaio: la parola al nostro esperto

Abbiamo intervistato Luca Di Donato, l’esperto di stampaggio a caldo dell’acciaio in Mecolpress.

L’acciaio è un materiale molto diverso dall’ottone, per questo motivo Mecolpress ha deciso di incrementare il suo team con una figura dedicata, alla quale abbiamo rivolto alcune domande.

Parliamo di stampaggio a caldo dell'acciaio

Qual è il tuo ruolo in azienda?

Il ruolo da me attualmente ricoperto all’interno del contesto aziendale è di project engineer manager specialista dello stampaggio a caldo dell’acciaio e delle leghe non ferrose (ad eccezione dell’ottone).

Nello specifico mi occupo principalmente della individuazione e definizione del processo di deformazione plastica a caldo tecnicamente ed economicamente più adatto per la realizzazione di componenti semilavorati in acciaio, ma anche alluminio e leghe speciali al Nichel e Titanio.

Che tipo di esperienza hai nel settore dello stampaggio a caldo dell’acciaio?

La formazione nel settore specifico deriva dalla pluriennale esperienza lavorativa acquisita nell’ambito aziendale, dapprima in qualità di progettista e poi come direttore tecnico e operativo di imprese situate sul territorio nazionale ed estero.

Solitamente quali settori di applicazione utilizzano presse per stampaggio a caldo dell’acciaio?

Le presse per lo stampaggio a caldo dell’acciaio sono largamente impiegate in vari settori di applicazione quali, automotive, aereonautico, agricolo, edile, chimico, petrolchimico e settore industriale in genere.

Quale tipo di macchina è più adatta per stampare acciaio? (presse meccaniche, idrauliche, bilancieri?)

Dal punto di vista metallurgico l’acciaio può essere forgiato utilizzando qualsiasi tipologia di pressa. Gli acciai in genere sono poco influenzati dalla velocità di deformazione propria delle presse, come invece sono influenzate alcune leghe di alluminio e le superleghe di Titanio e Nichel.

Sono altri quindi i parametri che influenzano la scelta. Infatti la geometria, le tolleranze geometriche e dimensionali sicuramente possono orientare la scelta verso una pressa meccanica piuttosto che una pressa a vite, ma anche su una pressa oleodinamica.

Rispetto all’ottone, che particolarità presenta l’acciaio?

Dal punto di vista del processo e quindi delle relative presse utilizzate, sicuramente il primo aspetto che caratterizza l’acciaio è la temperatura di stampaggio che si aggira intorno ai 1200°C.

L’altra caratteristica altrettanto importante è la deformabilità dell’acciaio a caldo che è di gran lunga più difficoltoso rispetto all’ottone. La resistenza alla deformazione plastica a caldo dell’acciaio costringe all’adozione di geometrie più semplici, predilige la scelta di presse con capacità maggiorate in termini di forze; inoltre si fa ricorso molto spesso ai processi di preformatura.

Data la tua esperienza, quali sono le criticità ricorrenti che hai riscontrato nello stampaggio di questo materiale?

Come già precedentemente evidenziato, l’acciaio si stampa a temperatura elevata, quindi si possono creare possibili surriscaldamenti in zone particolarmente soggette a deformazione, le forze in gioco sono importanti e quindi l’energia e disposizione unitamente alle stesse possono avvicinarsi al limite, e causare non conformità geometriche sul pezzo.

Infine l’acciaio non è facilmente deformabile e quindi necessita di uno studio apposito al fine di identificare quali processi di preformatura adottare al fine di evitare cricche/ripiegature di materiale.

Sempre in base alla tua esperienza, nella scelta della macchina più adatta, di cosa bisogna assolutamente tenere conto?

Ovviamente la geometria del prodotto forgiato da ottenere unitamente alle tolleranze geometriche e dimensionali imposte influenzano fortemente la scelta del processo migliore. Prima di tutto la tipologia di pressa, ma anche tutte le macchine necessarie a comporre la linea, dal processo di taglio, riscaldo, preformatura fino alla eventuale calibratura dei forgiati a caldo/freddo.

Mecolpress, attraverso le competenze specifiche acquisite in cinquanta anni di progettazione e produzione di macchine per lo stampaggio e grazie alle professionalità di cui dispone al suo interno, è in grado di supportare il cliente dalle primissime fasi di definizione della geometria più adatta per la scelta del forgiato fino alla realizzazione della linea anche completamente automatizzata chiavi in mano.

Cosa secondo te può fare veramente la differenza in una pressa “azzeccata”?

Il cuore della linea di produzione nella sua interezza è la PRESSA che è stata progettata per rispettare determinate caratteristiche quindi “azzeccare” la tipologia di pressa è assolutamente importante, ma è altrettanto fondamentale considerare chi l’ha progettata e costruita. A tal proposito le presse prodotte dalla Mecolpress sono tra le migliori del mercato sia in termini di contenuto tecnologico che in termini di rigidezza ed affidabilità.

Per approfondimenti ulteriori sull’argomento “Stampaggio a caldo Acciaio” vi invitiamo anche a consultare la pagina U.NI.S.A. Unione Nazionale Italiana Stampatori Acciaio, della quale siamo soci aggregati.