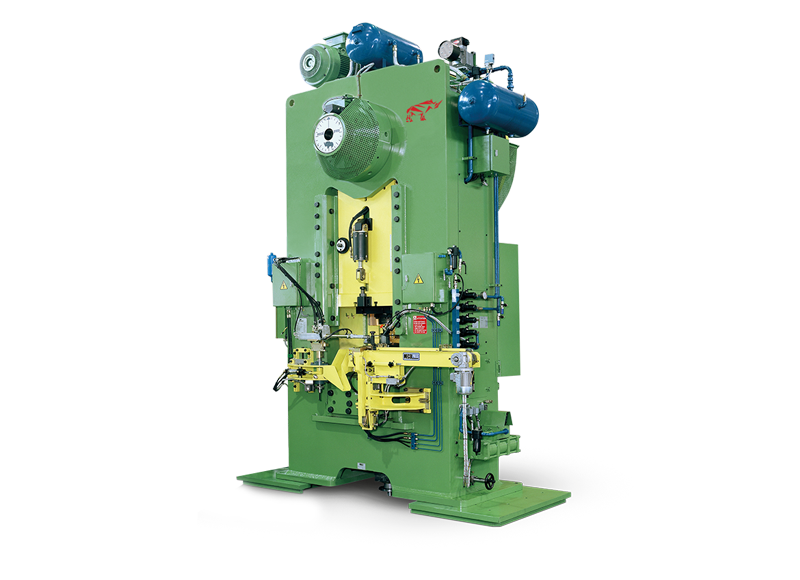

Presse meccaniche serie HEAVY

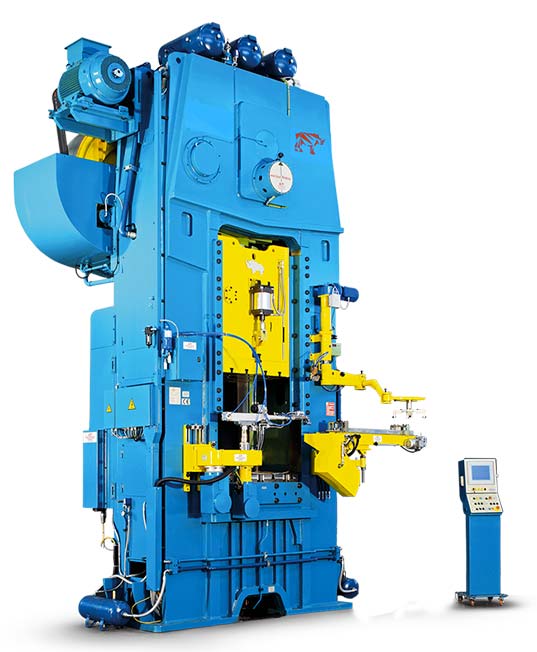

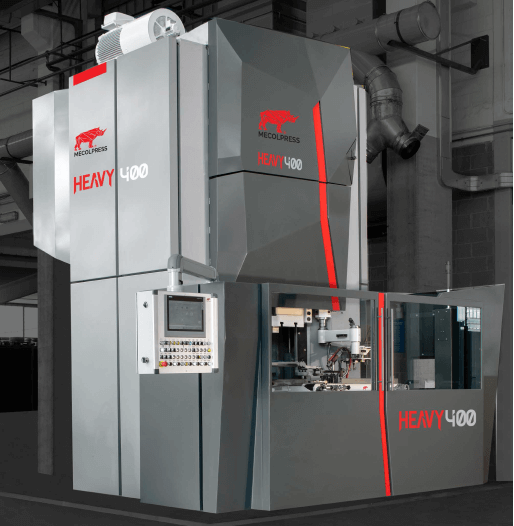

Mecolpress, in occasione della fiera EMO di Hannover che si è svolta lo scorso settembre, ha presentato ufficialmente la nuova serie di presse meccaniche eccentriche a ciclo continuo, la serie HEAVY.

Sulla base dell’esperienza accumulata in 50 anni di progettazione e realizzazione di presse per lo stampaggio a caldo dei metalli, siamo riusciti a creare una pressa meccanica totalmente rinnovata.

Siamo certi che questo nostro nuovo progetto segnerà l’inizio di una nuova era per lo stampaggio a caldo!

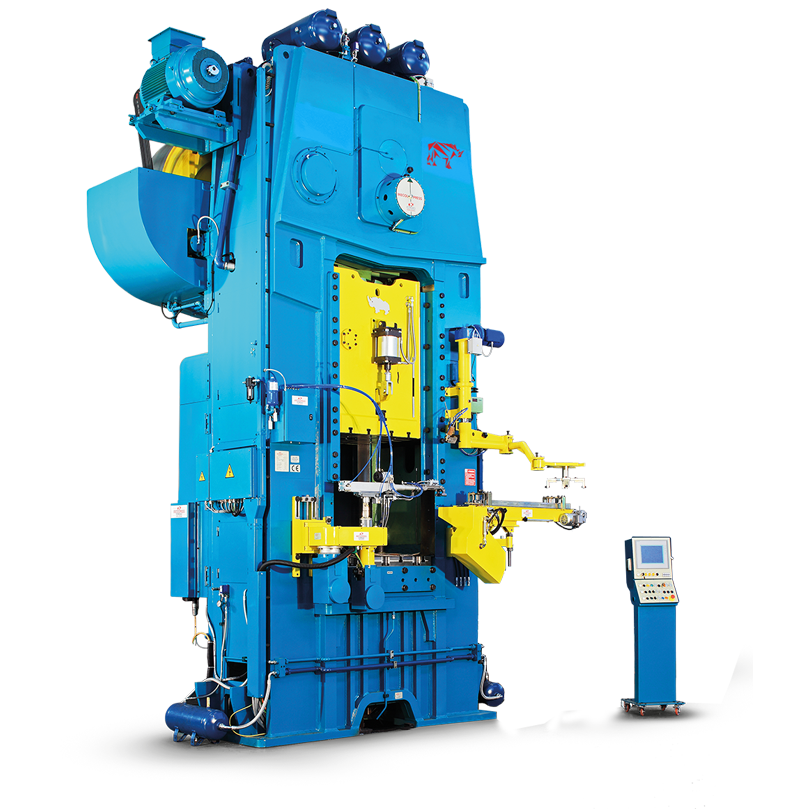

Quali sono i principali punti di forza delle nuove presse meccaniche HEAVY?

- Una struttura sicuramente innovativa e moderna, più robusta e pensata per semplificarne il controllo e la manutenzione;

- Automazione e lubrificazione stampi completamente rivisti;

- Il nostro cuscino idraulico innovativo, il Soft-Impact, che permette di raggiungere importanti risultati tra cui ad esempio la possibilità di diminuire le vibrazioni;

- La versione aggiornata del nostro software intelligente Calipso, per l’analisi del processo produttivo e per la manutenzione predittiva.

Analizziamo nel dettaglio le caratteristiche:

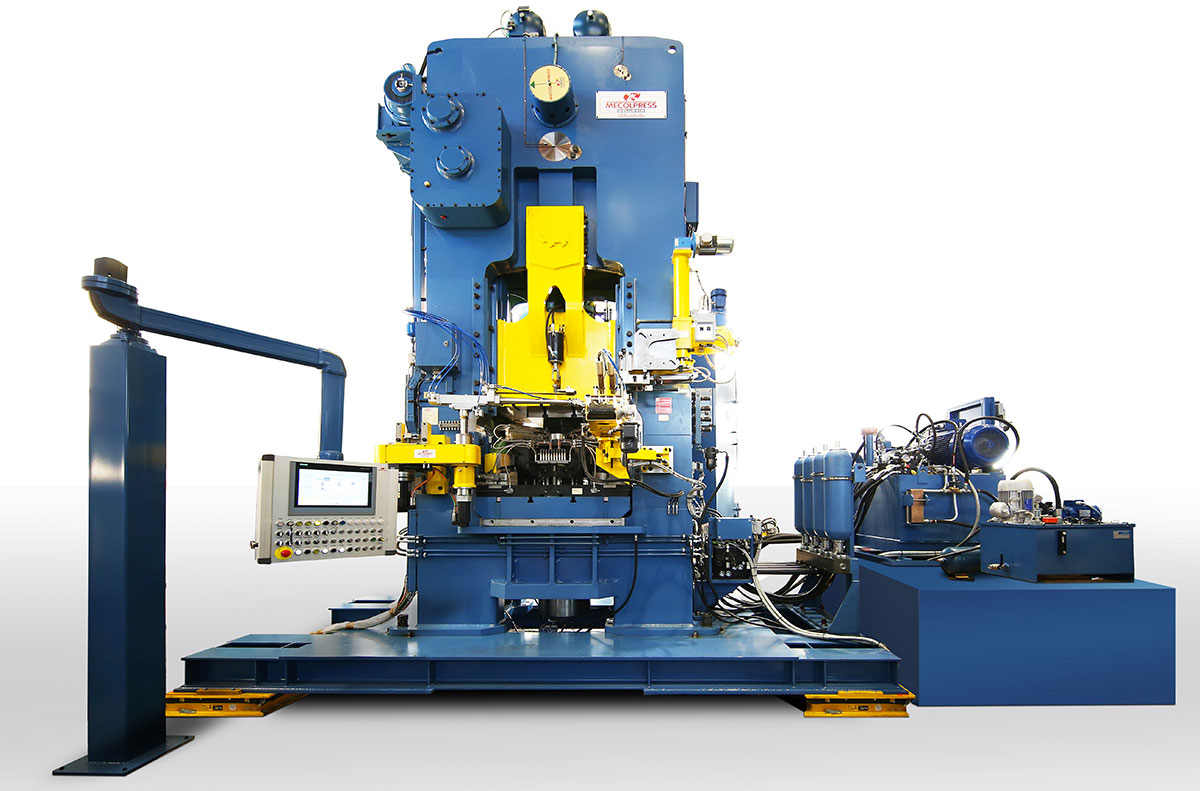

STRUTTURA

La struttura della macchina è realizzata in modo da separare la zona pericolosa (parti in movimento e zona stampi) dalle zone accessibili all’operatore per le regolazioni e le manutenzioni ordinarie, tramite protezioni anteriori e carterature di materiale insonorizzante, come previsto dalle norme CE.

Direttamente sulla verticale della zona di stampaggio è ricavata l’aspirazione fumi tramite canalizzazioni metalliche con collegamento a impianto centralizzato del cliente.

La centralina per la lubrificazione centralizzata della pressa, i regolatori dell’impianto pneumatico e dell’impianto di lubrificazione stampi e le apparecchiature elettriche sono inseriti in ampi armadi protetti e facilmente accessibili all’operatore, non raggiunti dai fumi e dall’olio di lubrifica stampi.

L’assemblaggio degli organi principali alla macchina è pensato per semplificarne il controllo e la manutenzione.

GRUPPO DI COMANDO

Prevede una trasmissione compatta coassiale all’albero eccentrico comprensiva di:

– Volano e gruppo riduttore combinati;

– Gruppo Freno-Frizione oleodinamico combinato, dotato di pistone progressivo per attenuare shock e vibrazioni della trasmissione dovuti all’innesto e alla frenata;

– Valvola di comando del gruppo Freno-Frizione con innesto progressivo e controllo della frenata;

– Doppio giunto ad ingranaggi tra albero eccentrico e trasmissione per evitare la trasmissione di shock dal manovellismo al gruppo di comando;

– Motore principale con encoder e controllo in anello chiuso, consente il movimento lento della pressa per l’attrezzamento, “Inching mode”.

Il motore del volano è stato completamente rivisto per ottenere una migliore risoluzione e precisione nel controllo velocità, una maggior reattività nel recupero dopo la stampata.

È previsto un controllo del limite di velocità sicura con protezione anteriore aperta, durante le fasi di attrezzamento ed una verifica di un eventuale rallentamento eccessivo della macchina (per es. dovuto a billetta troppo grande).

Il raffreddamento del motore è costantemente assicurato indipendentemente dalla velocità del motore, questo ci permette di garantirvi sempre la massima resa.

Abbiamo previsto un interessante optional: l’energia che il motore rimanda all’inverter durante le fasi di rallentamento, viene rimessa in rete e non dissipata in calore; in pratica si traduce in un minore consumo di energia elettrica!

SLITTA

Anche la slitta è stata rivista, abbiamo previsto una regolazione motorizzata della luce verticale e una barra estrazione a comando oleodinamico.

I pattini di scorrimento slitta sono orientati radialmente all’asse macchina per ridurre le variazioni dei giochi al variare delle temperature.

Nella slitta è anche inserito il sistema idraulico di protezione contro il sovraccarico, fondamentale per quando si vuole stampare sul fondo.

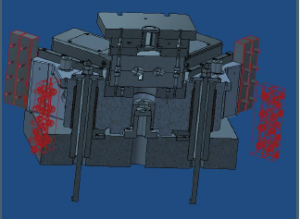

ATTREZZATURA GE

– Possibilità di montare il punzone inferiore anche con cuscino “SOFT IMPACT”

– Porta stampi superiore raffreddato ad acqua

– Fino a 8 punti di lubrifica dal porta stampi inferiore

– Fino a 4 punti di lubrifica dal porta stampi superiore

– Cambio attrezzatura facilitato. Viene estratto sbloccando il piano con pistoni che permettono l’estrazione su guida a sfere.

– Possibilità di montare la regolazione motorizzata della corsa punzoni.

Per la HEAVY400 è previsto il GE26, che ha le seguenti caratteristiche specifiche:

– Stampi 290 x 290 mm

– Corsa punzoni 110 mm

Grazie al nostro Gruppo Estrusore potrai risparmiare fino al 40% del materiale rispetto alle modalità di stampaggio piene, senza forature! Scopri i dettagli qui

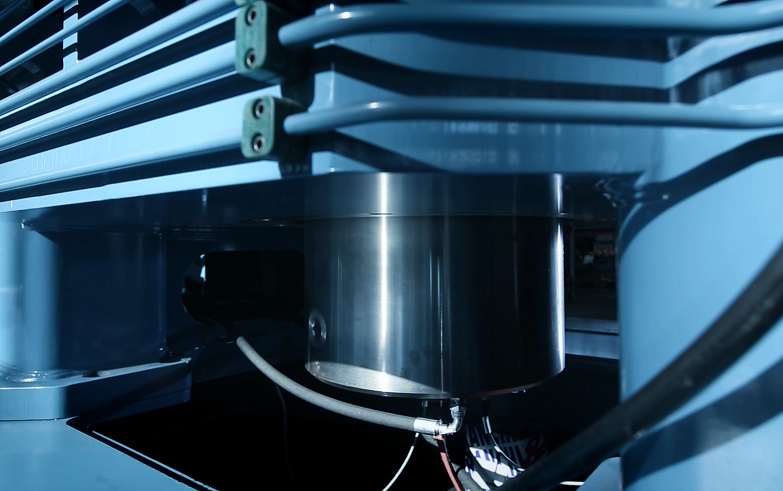

CUSCINO PREACCELERATO “SOFT IMPACT”

Cuscino oleodinamico da 1000 kN a completa gestione elettronica, consente di controllare la quota dei punzoni, oltre a limitare lo shock meccanico dovuto all’impatto tra gli stampi.

Il cuscino Soft Impact è un’importante innovazione che abbiamo realizzato da un paio di anni, e che si sta rivelando davvero apprezzata. Leggi qui per approfondirne il funzionamento.

DISPOSITIVO DI CARICO BRCE

Il braccio di carico rotativo a 2 assi azionati da motori brushless ha l’angolo di carico della pinza a 45°, allineato agli stampi;

La corsa verticale di 400 mm consente di gestire qualsiasi tipo di attrezzatura senza modificare manualmente la posizione del braccio.

Il movimento di ingresso/uscita dallo stampo è caratterizzato da un extra corsa in uscita di circa 90°. Questo permette di:

1- Aprire facilmente il braccio con un comando da pulsantiera, permettendo quindi all’operatore un facile accesso allo stampo,

2- Poter gestire in ciclo automatico lo scarto delle billette fredde e calde in modo singolo, evitando di aprire il fermo billetta.

DISPOSITIVO DI SCARICO PBSE

Lo scivolo di scarico è stato studiato per evitare ammaccature al pezzo stampato, azionato da motore

brushless, permette la regolazione automatica della posizione.

Abbiamo previsto fino a 20 punti di lubrifica e 2 punti soffiaggio stampi, configurazione aperta e flessibile per ogni tipologia di stampo e attrezzo.

Interessante è anche la possibilità di regolare la quantità di olio da pannello, senza dover accedere a regolazioni manuali sulla macchina e sulla centralina.

Da ogni punto è possibile soffiare aria per pulire/raffreddare lo stampo prima di ogni lubrificazione.

La pressa è in grado di avvisare in anticipo quando sia necessario il riempimento centralina, al fine di evitare uno stop macchina per mancanza fluido.

Un sensore digitale permette il controllo temperatura del fluido, l’operatore può avviare la produzione solo quando l’olio è a corretta temperatura, requisito indispensabile per una corretta e costante lubrificazione.

Un inverter per la regolazione velocità pompa evita picchi di sovrappressione e gocciolamento di olio all’avvio della pompa con olio ancora freddo; regola automaticamente la portata di olio in funzione della quantità necessaria all’utilizzo; evita il surriscaldamento dell’olio in centralina.

Il nostro sistema di lubrificazione, al contrario dei sistemi commercializzati fino ad oggi, elimina il problema della quantità di olio utilizzabile per ogni singolo ugello.

I sistemi di lubrifica della concorrenza caricano una quantità di olio limitata in un tubo e poi la soffiano via con l’aria compressa. Questo fa in modo che il 70% del lubrificante spruzzato venga impiegato solo nel primo attimo di lubrificazione, mentre nel restante ciclo la quantità di lubrificante va a diminuire fino ad azzerarsi completamente.

Il nostro impianto di lubrificazione permette invece di avere una miscelazione continua e costante direttamente al punto di uscita del tubo, tramite il nostro impianto possiamo raffreddare e lubrificare dal medesimo tubo senza intaccare la quantità di olio programmata.

CONFIGURAZIONE ELETTRICA

I circuiti 24vcc sono protetti da dispositivi elettronici ausiliari, in gradi di fornire una diagnosi veloce di eventuali cortocircuito o sovraccarichi (anche tramite Teleservice).

Questo è un aspetto molto interessante perché permette una maggior affidabilità dell’impianto ed una durata di servizio fino a 10 volte maggiore rispetto alla normale tecnologia!

I cavi sono in PUR, protetti in guaine di acciaio e protezioni in silicone contro le fiamme, specifici per l’utilizzo anche in ambienti ritenuti aggressivi.

INTERFACCIA OPERATORE

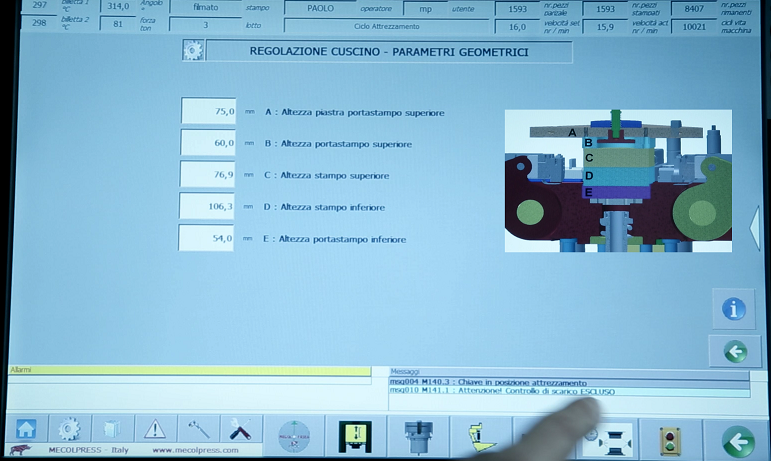

Il Pannello Operatore è un Touch Siemens da 15″ per gestire meglio i dati funzionamento macchina, potrai salvare fino a 1000 ricette!

Ed avere uno storico degli allarmi con registrazione fino a 10000 eventi.

Ovviamente, tramite l’adeguata configurazione del nostro software, potrai ricevere preziose segnalazioni per effettuare una manutenzione preventiva.

Un altro esempio pratico è la funzione block notes, dove l’operatore potrà quindi annotare importanti informazioni da poter gestire poi come meglio crede.

È possibile ottenere un Report produzione, una gestione sicura tramite password a 4 livelli con funzione di autologon, e tanto altro ancora.

Il pannello mobile permette infine comandi ravvicinati sulla macchina, possibilità di movimento e programmazione con protezione anteriore o posteriore aperta, vicino allo stampo (per es. lubrificazione stampo).

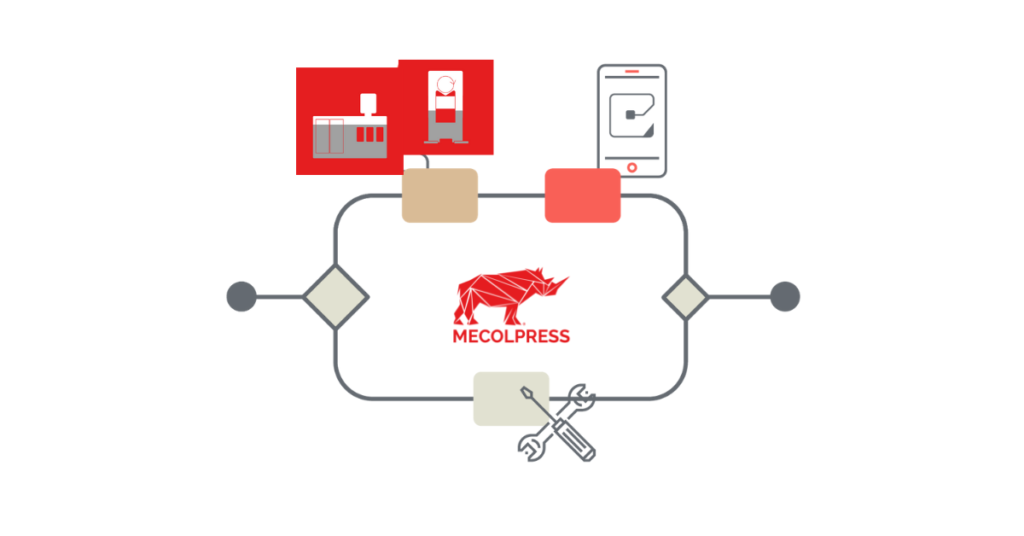

Presse in cloud

Quest’anno ad EMO2019 daremo dimostrazione pratica di come le nostre macchine possono diventare smart.

Il nostro software Calipso, creato internamente da Mecolpress per il controllo statistico dello stampaggio, consente di monitorare l’attività della pressa durante tutto il ciclo di produzione.

È uno strumento prezioso per analizzare la produzione ed intervenire dove necessario per ottimizzarla.

Questo software intelligente per l’analisi del processo produttivo, prevede inoltre una sofisticata tecnologia per la gestione degli scarti.

Una volta prodotti tutti questi dati, sarà possibile storicizzarli, analizzarli ed importarli nel sistema gestionale del cliente.

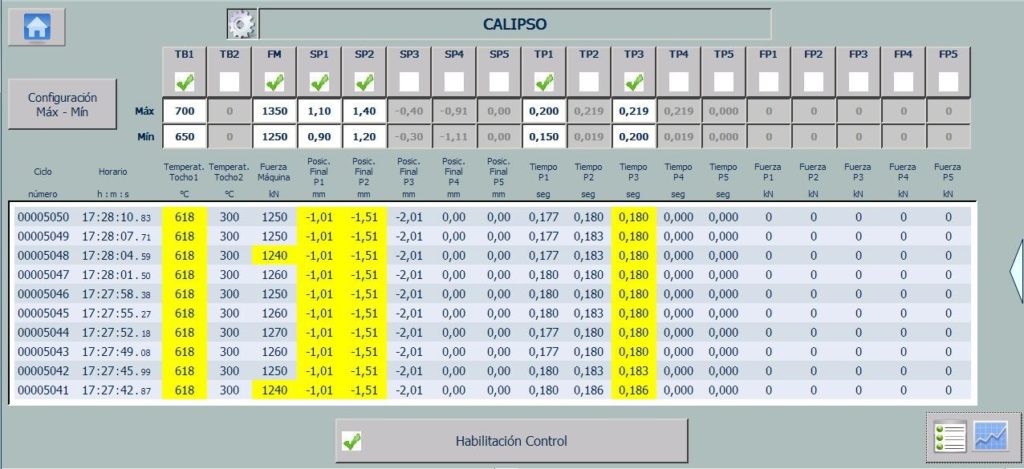

Per ogni ciclo macchina, vengono registrati una serie di parametri, sul pannello operatore, vengono visualizzati in forma tabellare gli ultimi 10 cicli.

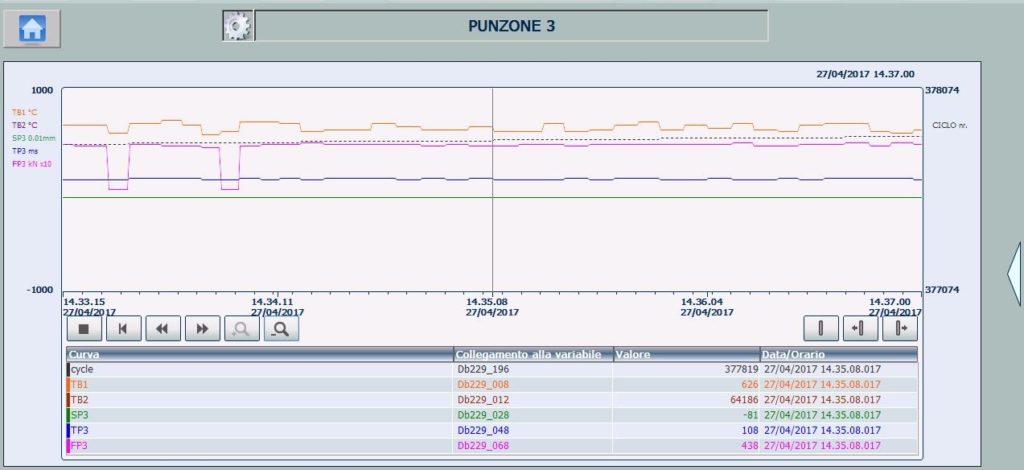

I parametri vengono inoltre registrati (ultimi 10000 cicli) e visualizzati sottoforma di trend.

Tramite il trend è possibile eseguirne un controllo incrociato, in modo da evidenziare le cause di eventuali difformità.

Un esempio:

Alla fiera EMO2019 di Hannover presentiamo però qualcosa in più:

una dimostrazione pratica, un esempio di come le nostre macchine possono comunicare con sistemi e dispositivi esterni.

Grazie alla collaborazione col reparto Industrial IoT di Smeup, è stato possibile integrare la nostra nuovissima pressa meccanica HEAVY 400 e l’idraulica ME 100 con la loro piattaforma IoT.

Le informazioni di produzione rilevate da Calipso possono essere così visualizzate attraverso delle dashboards, dei cruscotti di visualizzazione real time per una comprensione ottimale dei dati raccolti dal campo.

La prima necessità conseguente alla raccolta di dati è quella di rappresentarli in modo chiaro e comprensibile. Le dashboards renderanno chiaro, a prima vista, cosa sta succedendo. Il dato viene da subito trasformato in informazione.

La creazione delle dashboards avviene tramite uno strumento web semplice, intuitivo e di grande impatto visivo. Guardare qualcosa che sta avvenendo nel momento stesso in cui state osservando, è molto diverso dal vedere dati in differita. In un panorama dove la velocità nel prendere decisioni è un fattore determinante, questi strumenti offrono un importante contributo.

È possibile monitorare tutto questo, oltre che in locale, anche in cloud: aspetto molto interessante in quanto è possibile, tramite un semplice browser, visualizzare il risultato tramite qualsiasi strumento connesso alla rete, dallo smartphone al tablet al pc, potrete sempre prendere visione dei dati raccolti, il tutto in real time!

Monitorare l’attività della pressa, avere le informazioni che ci interessano sempre a portata di mano, ottenere importanti allert o messaggi utili ad esempio ad una manutenzione predittiva, è un plus interessante anche per il settore dello stampaggio che oggi più che mai diventa intelligente e al passo con le richieste del mercato!

Cuscino Idraulico Soft Impact

Una recente innovazione realizzata da Mecolpress per le presse meccaniche eccentriche.

Mecolpress propone di dotare le Presse Meccaniche Eccentriche di un cuscino idraulico innovativo, il Soft-Impact.

Caratteristiche:

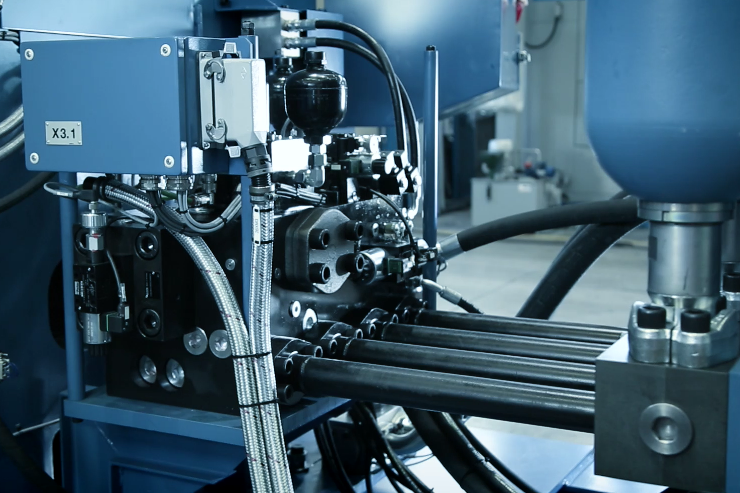

- È un vero e proprio cilindro idraulico, con un sensore di corsa sullo stelo;

- Ha movimenti totalmente programmabili e controllati attraverso valvole proporzionali;

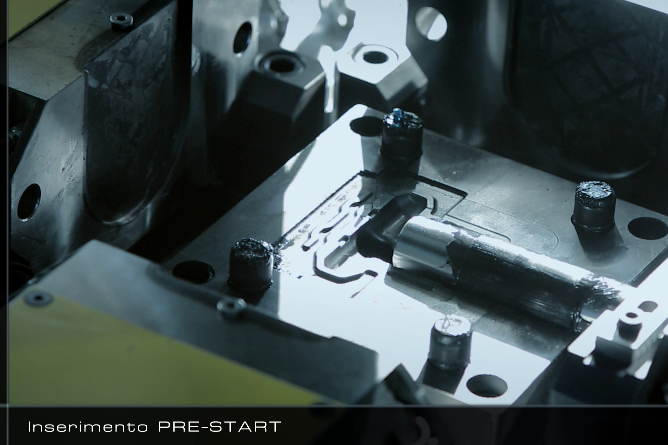

- Avvia autonomamente la corsa discendente, e quindi l’avanzamento punzoni verso il centro stampo, prima che lo stampo superiore arrivi a impattare su quello inferiore;

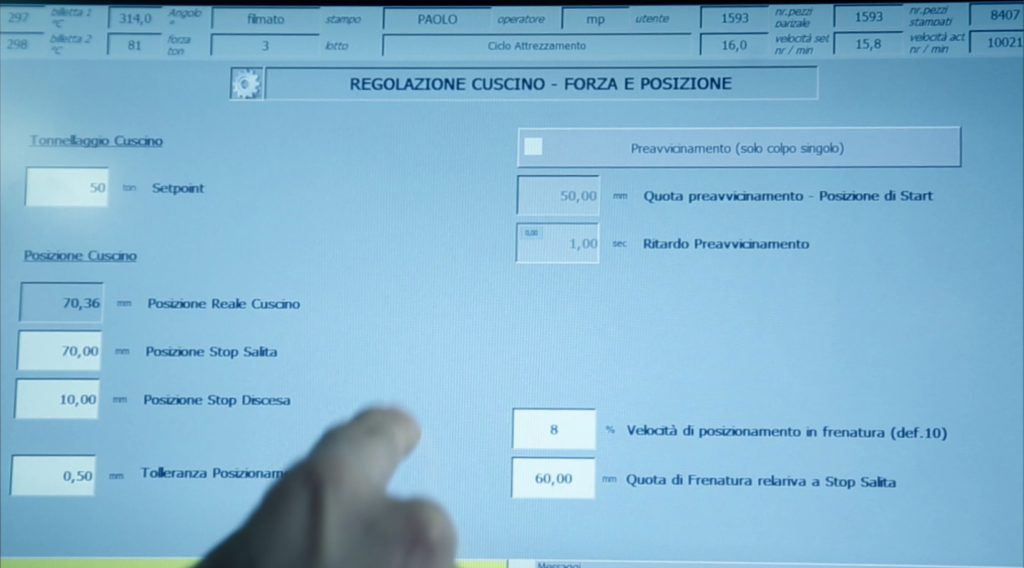

- Regolazione delle corse da pannello operatore inserendo semplicemente le quote desiderate e i dati di altezza stampo e portastampo;

- In alternativa è selezionabile la funzione “pre-start punzoni” che permette di fare avvicinare i punzoni alla billetta prima che lo stampo si chiuda e inizi la forgiatura;

- La centralina idraulica che lo gestisce è dedicata e separata da quella della frizione macchina.

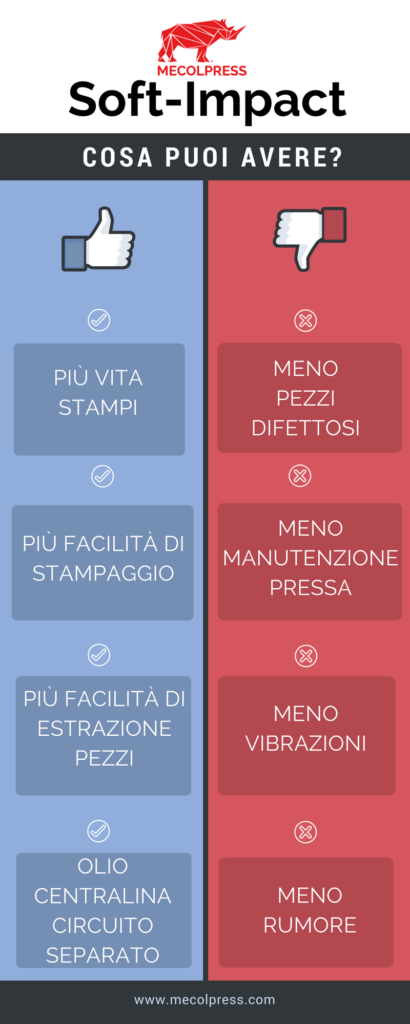

Grazie alle caratteristiche sopra elencate il cuscino idraulico Soft-Impact permette alle presse meccaniche eccentriche di ottenere importanti risultati:

- Componentistica meccanica estremamente semplificata;

- Regolazione precisa da pannello operatore delle quote di partenza, fermo e frenatura; tutti i parametri impostati vengono salvati insieme alla ricetta pezzo;

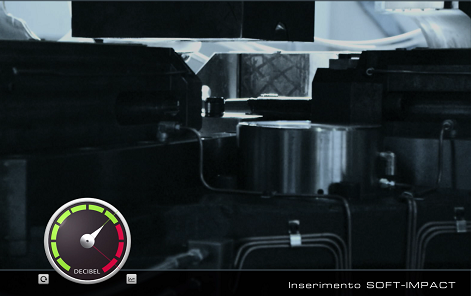

- Lo stampo superiore non impatta violentemente contro quello inferiore, perché lo “raggiunge” mentre quest’ultimo è già in fase discendente;

- Il sistema di controllo calcola automaticamente la velocità e l’istante a cui far partire il cuscino;

- Quando inizia la deformazione del materiale i punzoni si trovano già ad una quota avanzata decisa dall’operatore (e memorizzabile nella ricetta pezzo); alla riapertura stampo i punzoni quindi indietreggiano oltre la quota di inizio lavoro;

- Sistema modulare a blocchi separati.

Benefici:

- Riduzione e semplificazione della manutenzione;

- Facilità di utilizzo, di set-up macchina, e perfetta ripetibilità dei cicli di stampaggio;

- Riduzione delle vibrazioni, con conseguente beneficio per la pressa nel complesso e per l’ambiente di lavoro;

- Riduzione del rumore;

- Aumento della vita degli stampi e delle spine;

- Nessuna necessità di calcoli o misure complicate per l’operatore;

- Possibilità di ridurre i difetti di stampaggio dovuti a materiale che esce lungo i canali punzoni vuoti e poi viene ri-spinto all’interno da punzoni partiti troppo distanti;

- Facilità di estrazione pezzi (avendo un extra corsa indietro) senza penalizzare il tempo ciclo;

- L’olio della centralina cuscino ha un suo circuito indipendente e non si mischia a quello, tipicamente più soggetto a sporco, della frizione.

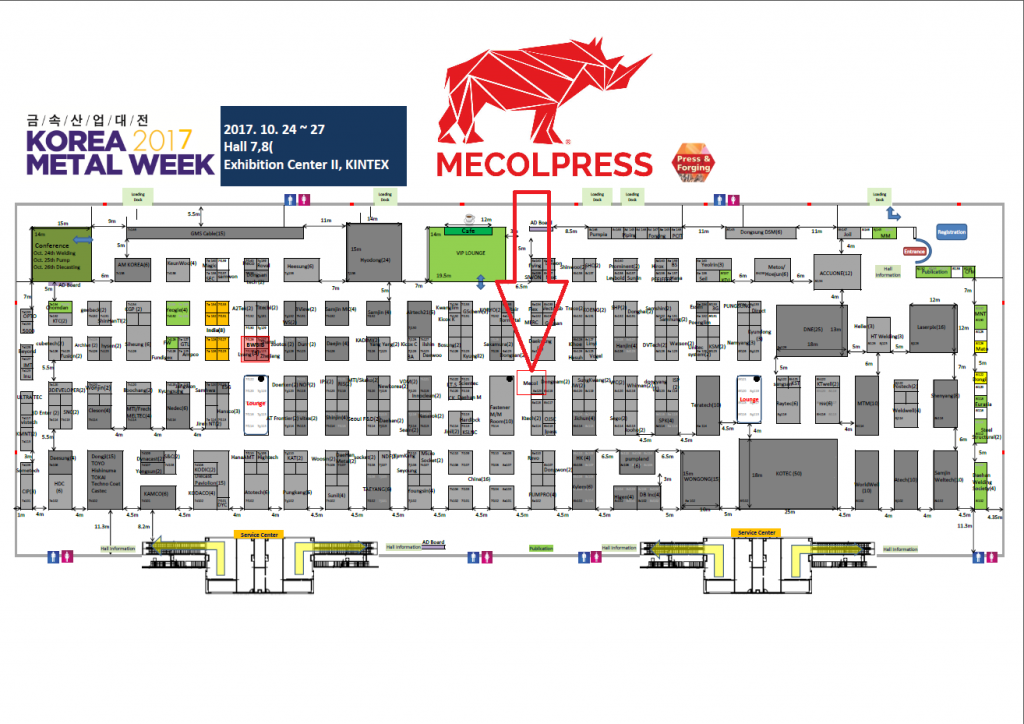

La partecipazione di Mecolpress a Korea Metal Week 2017

Mecolpress partecipa alla Korea Metal Week 2017, dal 24 al 27 ottobre.

Come fiera internazionale leader specializzata in Corea, la Korea Metal Week offre il miglior mercato con le più recenti tecnologie per i fornitori, i produttori e gli operatori del settore metalmeccanico in tutto il mondo.

Korea Metal Week 2017 comprende otto fiere ben organizzate che integrano tutte le tecnologie di produzione di metalli.

La Korea Metal Week si è sviluppata costantemente e nella mostra del 2016, 357 aziende / organizzazioni provenienti da 20 paesi hanno partecipato con la scala di 723 cabine e 24.050 persone visitate nel loro business. Nella fiera del 2017, si prevede che partecipino 500 espositori e 28.000 visitatori.

La Korea Metal Week, già affermata come la più grande fiera del settore metalmeccanico e di produzione di macchinari in Corea, sarà un’importante opportunità commerciale e di condivisione con addetti al settore dello stampaggio a caldo provenienti da tutto il mondo.

Mecolpress avrà un proprio stand presso lo fiera, e potrai incontrarvi il responsabile vendite della sede italiana ed il rappresentante commerciale della Corea.

Saranno lieti di presentarvi l’intera gamma di presse Mecolpress per la forgiatura calda dei metalli, con esempi di soluzioni applicative reali.

Sarà una grande opportunità per imparare i vantaggi che una linea di forgiatura Mecolpress può offrire alla vostra azienda.

Non vediamo l’ora di vederti lì!

Vi aspettiamo a Korea Metal week (Kintex Korea)

dal 24 al 27 Ottobre 2017

Venite a visitarci: Stand 8a120