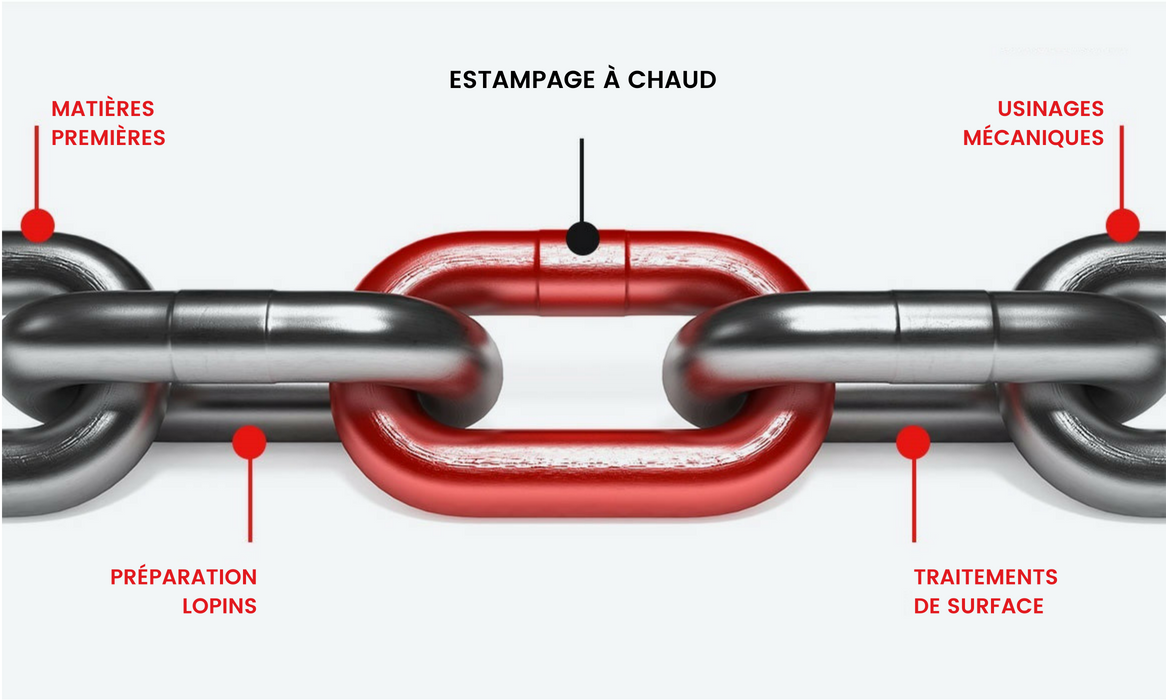

Votre ligne de production est comme une chaine.

Co-Engineering

MECOLPRESS: le meilleur lien

Une ligne de production intégrée est comme une chaîne et tous les anneaux doivent être tout également forts:

le choix des matières premières (bronze, acier, aluminium, cuivre, titane), la phase de préparation lopins (graphique, chauffage, cisaillage), le traitement mécanique et les traitements de surface et bien sûr la phase de estampage à chaud.

Mecolpress, qui conçoit, fabrique et installe des presses mécaniques, hydrauliques et à vis pour l’estampage à chaud des métaux depuis 1969, peut être le meilleur point de connexion pour votre ligne de production.

co-engineering

01.

Analyse du processus de forgeage du Client

L’étude du processus de forgeage est la première étape pour définir une commande. Avant de livrer les lignes de forgeage, clés en main, nous définissons toutes leurs performances fonctionnelles de sorte à pouvoir les garantir par la suite chez nos clients.

Mecolpress analyse et simule le processus de forgeage en proposant, si nécessaire, des ajustements au projet de la pièce forgée permettant de réduire la quantité de matériel utilisé et le nombre de phases successives d’usinage.

02.

Définition de la meilleure stratégie de forgeage

Grace au programme de simulation numérique Deform, Mecolpress peut définir la meilleure « stratégie » de forgeage permettant d’optimiser le flux de matériau et de réduire au minimum les défectuosités.

Mecolpress explique le processus au client dans le but d’adapter le système de forgeage à ses besoins effectifs et de collaborer ensemble pour développer des processus de forgeage et d’usinage allégés.

03.

Configuration de la stratégie sur la machine

Ce type d’approche permet d’exploiter pleinement les potentialités offertes notamment par la nouvelle ligne de cellules de forgeage flexibles de la série ME :

la gestion des vitesses d’entrée variables, les poinçons pre-start, les positions multiples de stop et d’extrusion inverse avec le poinçon permettent d’obtenir des résultats impossibles à atteindre avec les machines traditionnelles.

Exemple de Co-Engineering

L’exemple montre le forgeage d’une vanne GPL, en passant du forgeage traditionnel avec bavure au forgeage sans bavure. On observe une économie de poids de 25%. En particulier, la flexibilité d’actionnement des poinçons a permis de réaliser une matrice unique en son genre : une goupille est déplacée et verrouillée en position par le mouvement coordonné de deux poinçons. Etant donné la présence des contre-dépouilles sur la pièce, il est impossible de forger la vanne sans bavure à l’aide de machines mécaniques.

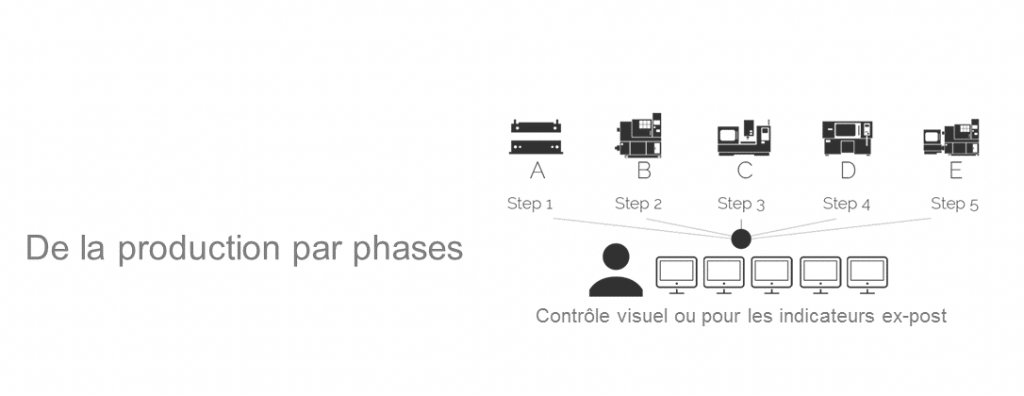

Exemples de simulation numérique

Les stratégies optimales de forgeage sont définies avec le client après avoir simulé l’action des machines.