Oltre la pressa: grande cura per tutti i segmenti della lavorazione

Le ragioni per apprezzare (e preferire…) la modularità

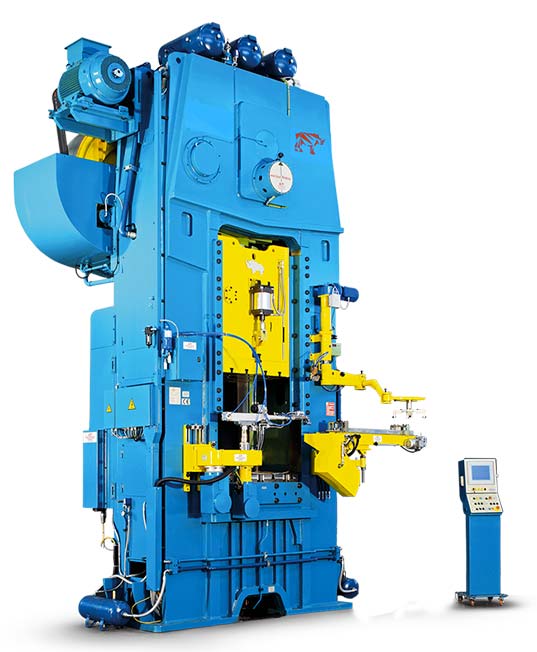

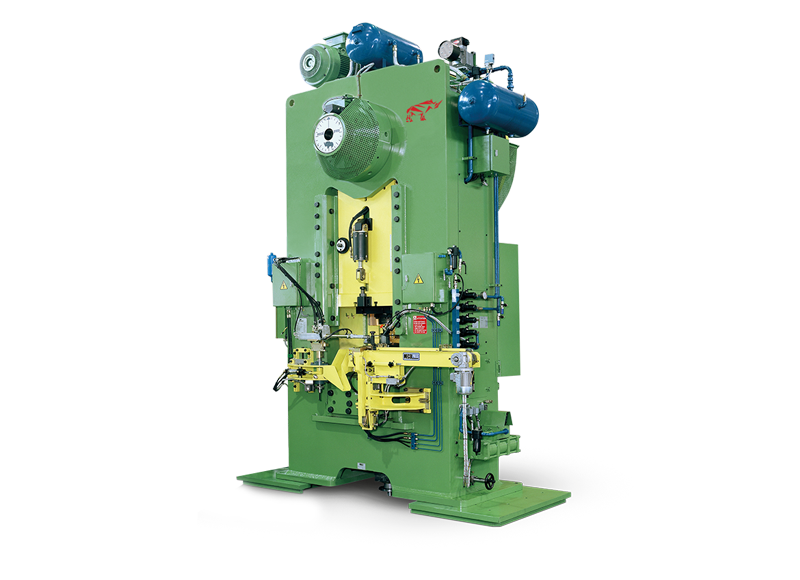

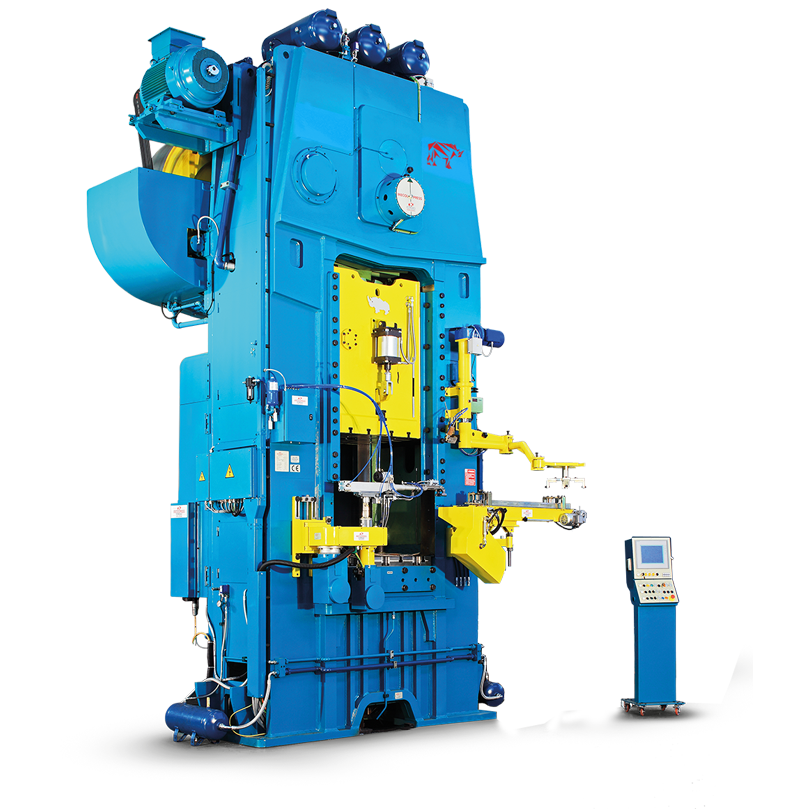

Nella progettazione e nella realizzazione di diverse linee di stampaggio, c’è un denominatore comune, ed è la macchina principale, il cuore dell’intero progetto: la pressa.

Si tratti di stampare alluminio o ottone, il costruttore di presse deve avere una visiona allargata, che sappia considerare tutto il processo, dalla barra di materia prima al pezzo finito. Un’ottima pressa deve nascere ‘pensata’ in modo da poter lavorare in sinergia con le altre componenti della linea, per garantire all’utilizzatore il massimo dell’efficacia e il minimo dello spreco.

Ogni cliente che acquista macchinari cerca presso il costruttore affidabilità: la tranquillità di dotarsi di un prodotto che “renda”, che dia soddisfazioni e non grattacapi.

Naturalmente il momento della scelta iniziale della macchina è cruciale, ed è determinato dalla comprensione della varietà e variabilità nel tempo delle esigenze del cliente e dalla competenza del costruttore nel saperle soddisfare.

Poi arriveranno fasi che non possono considerarsi ‘meno’ cruciali: installazione e messa in funzione, tanto per dirne due. Sono momenti trascorreranno tranquilli se si ha al proprio fianco chi si assume in pieno la responsabilità di aver fornito la macchina, di verificare che funzioni e come atteso dal cliente, essendo presente dall’avvio, per l’intera vita di esercizio della macchina.

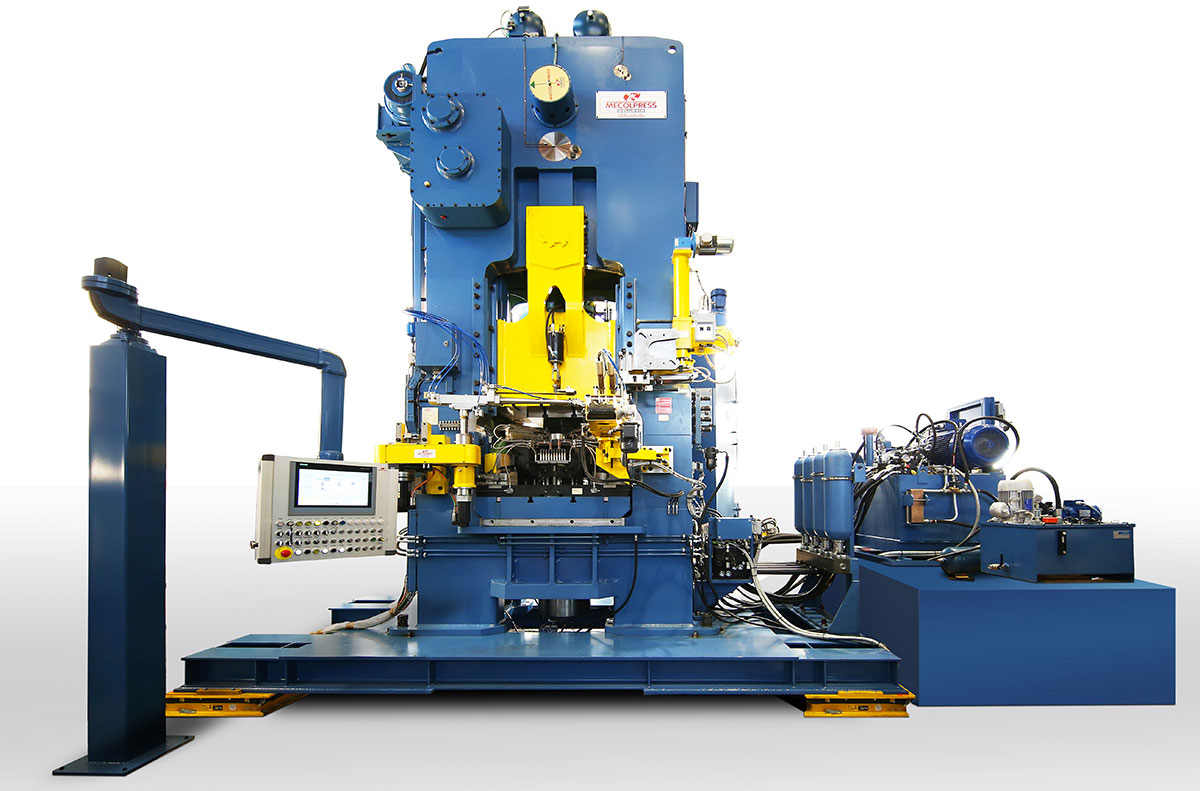

Impegnarsi a garantire tutto questo significa essere completamente ‘padroni’ della propria tecnologia e dei vari componenti che compongono la linea, pensati come tanti diversi ‘segmenti’ di un intero. Tutti sappiamo che, per funzionare e andare in produzione, le presse hanno bisogno di accessori, come ad esempio segatrice, forno, sbavatrice…

Sono segmenti a cui il costruttore di presse esperto sa attribuire la giusta importanza, indirizzando il cliente verso la scelta più opportuna (sia per caratteristiche tecniche che di budget), proponendogli le più corrette soluzioni, siano fornite dal costruttore stesso o siano reperibili direttamente dal cliente presso altri produttori specializzati.

L’abitudine a pensare e studiare ogni singolo ‘segmento’ della linea di stampaggio affinché contribuisca al meglio, nella sua specificità, alla efficienza della linea, ha un nome: modularità.

Le numerose ‘storie’ di soddisfazione dei clienti “Top performer” indicano la modularità come la strada più efficace da percorrere.

A quanti elementi, realisticamente, si collega una pressa? L’elenco è lungo:

- forni di riscaldo tradizionale a gas,

- forni di riscaldo ad induzione,

- grafitatrici,

- bracci o Robot esterni e di terzi per carico e scarico macchina,

- tranciabave,

- sabbiatrici,…

Di fronte a un sistema tanto articolato, l’esperienza ci insegna che non c’è ‘compattezza’ che tenga. Non c’è dubbio che allestire una linea secondo il criterio della modularità richiederà:

- tempo e pazienza;

- la consulenza attiva del costruttore;

- la necessità di informarsi e aggiornarsi sulle proposte del mercato

- disporre, una volta effettuate le scelte e acquistate le varie componenti, degli spazi adatti a collocarle…ma ripartiamo proprio da qui. La possibilità di “salvare” spazi, uno degli argomenti principali dell’offerta dei produttori di linee compatte, sembra in effetti un vantaggio non da poco.

Tuttavia, fondere tante macchine specifiche in una sola soluzione ‘compatta’ per il supposto vantaggio di risparmiare spazio, rischia di pregiudicare le sorti della produzione. Non cambia purtroppo il dato di fatto che basta la rottura di un singolo elemento per fermare l’intera attività della “linea compatta”. Quindi il rischio è: ho ottimizzato lo spazio, ma la banale rottura ad esempio di una lama della cesoiatrice causa il fermo produzione totale.

A quel punto l’aver risparmiato spazio non sarà una grande consolazione, purtroppo.

Lo stile della modularità appartiene per tradizione a chi conosce approfonditamente le questioni e le problematiche che chi stampa affronta tutti i giorni. Chi possiede questo tipo di conoscenza sa anche bene che il poter intervenire in maniera mirata e indipendente su ogni componente della linea non ha prezzo.

Il concetto modulare, che come abbiamo visto prevede di avere la pressa in linea ma separata dal forno e addirittura non in linea con le altre macchine (come, ad esempio, la segatrice o la grafitatrice, che lavorando indipendenti, creano degli stock “polmone” di semilavorati), permette:

▲ la massima flessibilità: il cliente può scegliere i componenti che preferisce (Forno a gas o induzione, segatrice o cesoiatrice…), variarli in futuro per rispondere a nuove esigenze, e adattare il layout della linea ad una azienda che si sviluppa.

▲ la pressa, essendo indipendente da forno e segatrice, potrà in futuro essere utilizzata per stampare anche altri tipi di lega di ottone, nonché rame, alluminio.

Se segatrice, forno e pressa sono “fusi” in un’unica macchina, questo non è possibile.

▲ Ogni macchina può dare il meglio di sé (una buona segatrice può tagliare ben più billette/ora di quante una pressa ne stampa) e non adeguarsi alla velocità della macchina più lenta.

▲ La linea potrà essere facilmente adattata a billette non cilindriche classiche da barre, ma anche, ad esempio precurvate, a disco, con profilo speciale.

▲ la massima efficienza: ogni macchina è indipendente, la pressa può forgiare quando la segatrice ha bisogno di un cambio lame; viceversa, quando cambio lo stampo sulla pressa, la segatrice può continuare a preparare billette.

Una solida conoscenza dei macchinari è la base irrinunciabile che consente al costruttore di presse di progettare e proporre la soluzione tecnica ed economica più adatta alle necessità del cliente.

Essendo inoltre specializzato in presse e non essendo obbligato a fornire insieme alla pressa la sua e solo la sua segatrice/cesoiatrice e il suo forno, potrà consigliare al cliente le soluzioni che meglio si adattano alle sue specifiche esigenze.

Il range delle proposte è ampissimo, ed è possibile spaziare da linee nuove, in cui ognuno dei componenti è totalmente nuovo e realizzato dal migliore costruttore specifico, a linee in cui una o più parti sono revisionate. Ma è benvenuto anche il cliente che, scelto il costruttore della pressa per ragioni di fiducia e di affidabilità, gli si rivolge per avere consulenze e indicazioni per gli altri componenti da aggiungere fino ad avere una linea completa, “ad hoc” tanto per le esigenze tecniche produttive quanto per quelle “di portafoglio”.

A prescindere dal vostro settore di appartenenza: termoidraulica; gas; automotive; ferroviario; biomedicale; viteria speciale; componenti abbigliamento si conferma sempre che la modularità è vincente, proprio per la flessibilità che garantisce alla linea di stampaggio e nel mantenerne l’efficienza.