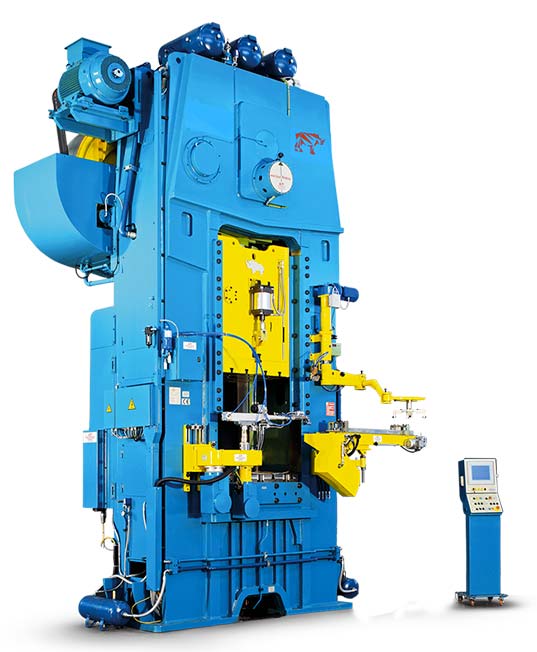

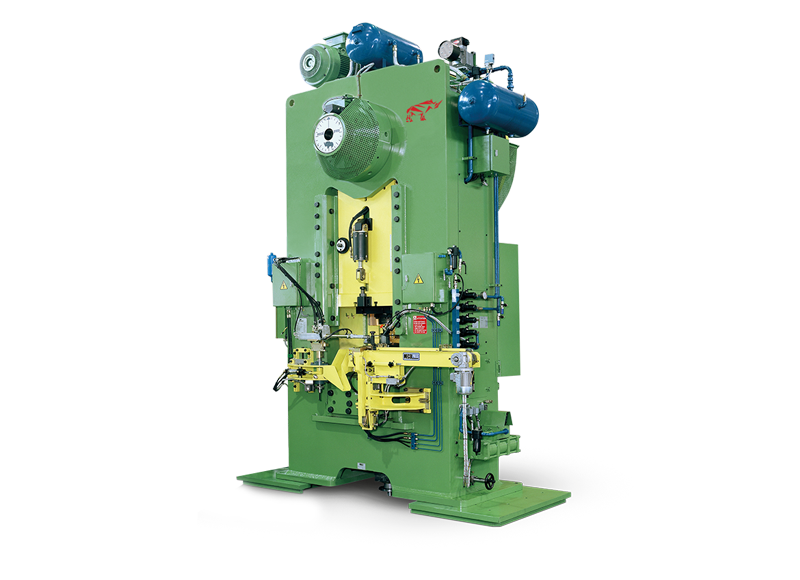

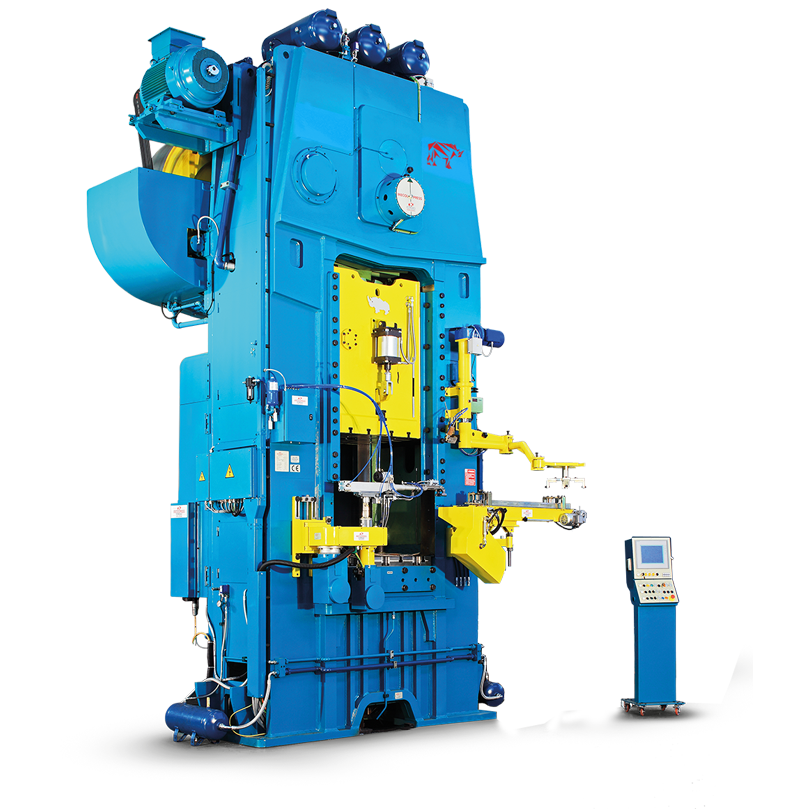

Stampaggio a caldo dell’ottone: dalla tecnologia meccanica a quella oleodinamica con le presse ME Series

Lo stampaggio a caldo dei metalli è un processo affidabile e ripetibile che permette di ottenere componenti con elevate caratteristiche meccaniche minimizzando il consumo dei materiali.

Mecolpress da più di 50 anni è al servizio dei propri Clienti fornendo le migliori tecnologie di stampaggio che permettono di massimizzare la qualità dei prodotti e la relativa produttività.

Non sempre cambiare equivale a migliorare, ma per migliorare bisogna cambiare

Mecolpress si impegna ogni giorno a condividere le esperienze con i propri partner per percorrere un cammino comune con il fine del superamento dei limiti prestazionali dei processi produttivi esistenti.

Non è la più forte delle specie che sopravvive, né la più intelligente, ma quella più reattiva ai cambiamenti.

Esclusivamente dall’unione delle attività complementari:

- sviluppo di tecnologie innovative;

- esperienza consolidata nella produzione di prodotti stampati può nascere la via per il superamento delle barriere nei processi produttivi;

- aumento della capacità produttiva;

- miglioramento della qualità del prodotto;

- riduzione del consumo di materia prima;

- riduzione del consumo energetico;

- riduzione del consumo di risorse (lubrificanti, acqua di raffreddamento, …).

L’esperienza descritta in questo articolo è relativa allo stampaggio di ottone

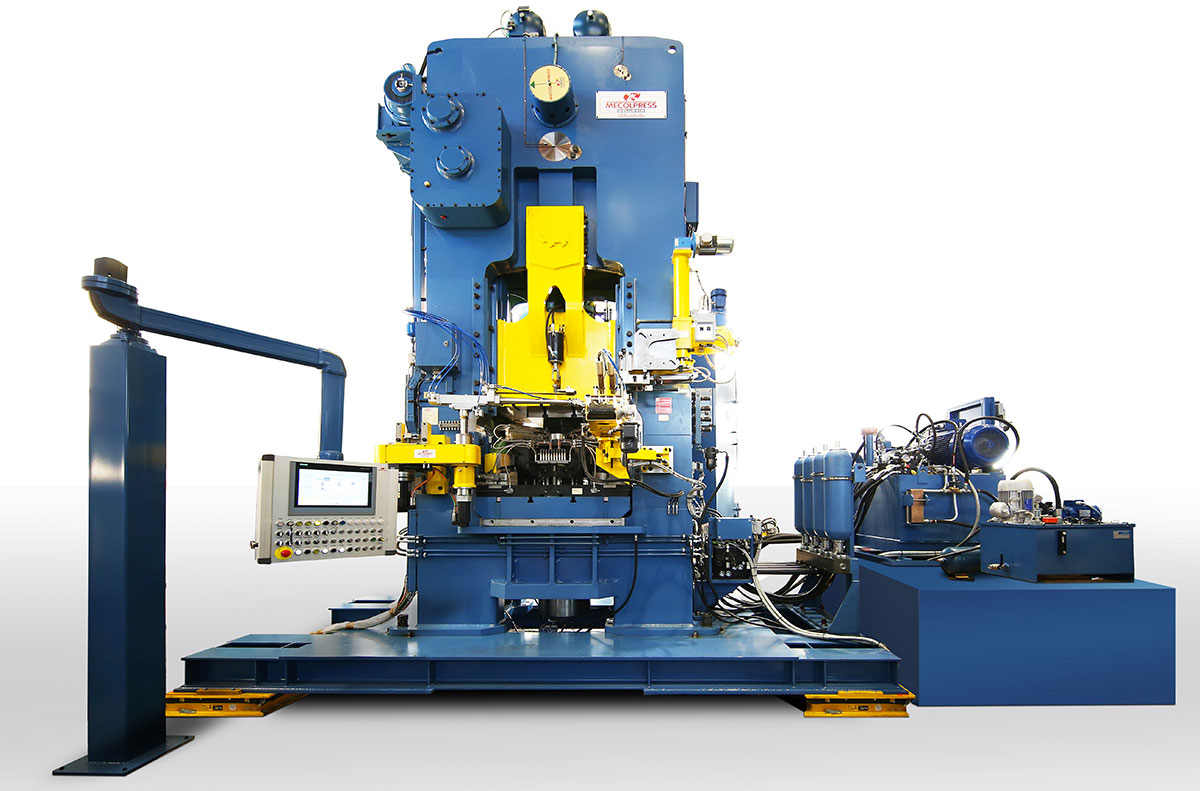

Più precisamente al passaggio dalla tecnologia meccanica a quella oleodinamica (Mecolpress ME Series). Il prodotto in esame è il corpo di una valvola a sfera con dimensione 1” e ½. Anche se può sembrare un prodotto standard e consolidato, ogni cliente ha il proprio design e le relative peculiarità.

Mecolpress ha collaborato con un’azienda italiana, leader del settore, alla realizzazione del nuovo stampo e alla industrializzazione dello stesso. Dopo due giornate di lavoro e scambio pro-attivo di informazioni, utilizzando la nostra pressa idraulica ME, abbiamo raggiunto:

- capacità produttiva più che raddoppiata;

- consumo di materiale minimizzato grazie allo stampaggio senza bava di circa il 6.5%;

- miglioramento della lavorabilità grazie ad una conformazione interna più uniforme;

- aumentata la qualità del prodotto grazie all’eliminazione di difetti interni.

Anche se a prima vista un pezzo stampato può sembrare perfetto, la sua integrità può essere garantita solo dall’analisi interna.

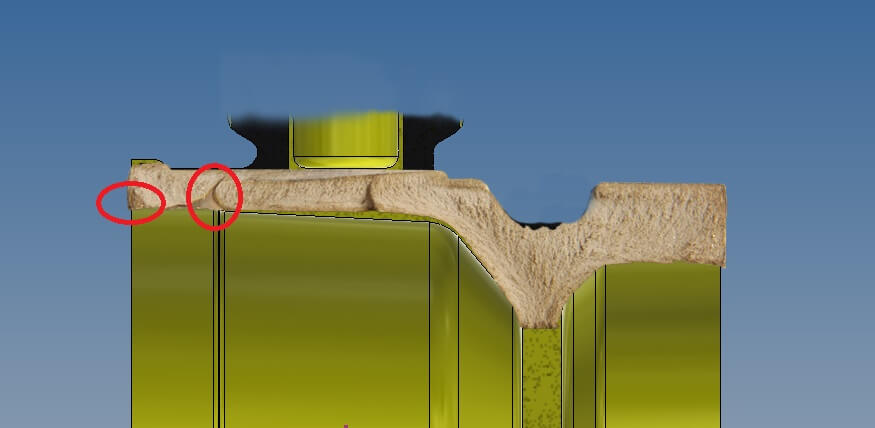

Il flusso del materiale è sbilanciato, le velocità di scorrimento non sono uniformi, il materiale tende a staccarsi dall’utensile e riempire alcune regioni prima di altre (Immagine 1). Quando i flussi si re-incontrano hanno temperature tali per cui non si riescono a saldare correttamente. La saldatura a freddo evidenziata dal circolo rosso, può generare problemi nella fase di lavorazione, se è compresa anche solo parzialmente nel sovrametallo, o in fase di assemblaggio quando la coppia di serraggio del dado frontale sollecita meccanicamente la parte difettosa.

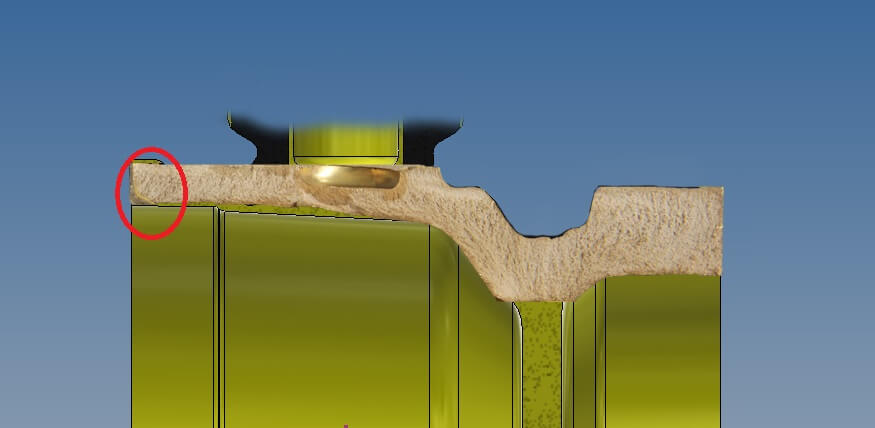

Le presse idrauliche Mecolpress ME Series, anche senza alcuna precedente analisi numerica di simulazione, permettono la determinazione della corretta sequenza di formazione del pezzo in funzione delle dinamiche del flusso del materiale.

Grazie a questa preziosa funzione di preformatura si è applicata una progressiva variazione delle penetrazioni dei 3 punzoni che ha portato al risultato sperato: lo spostamento della difettosità in una regione marginale (Immagine 2).

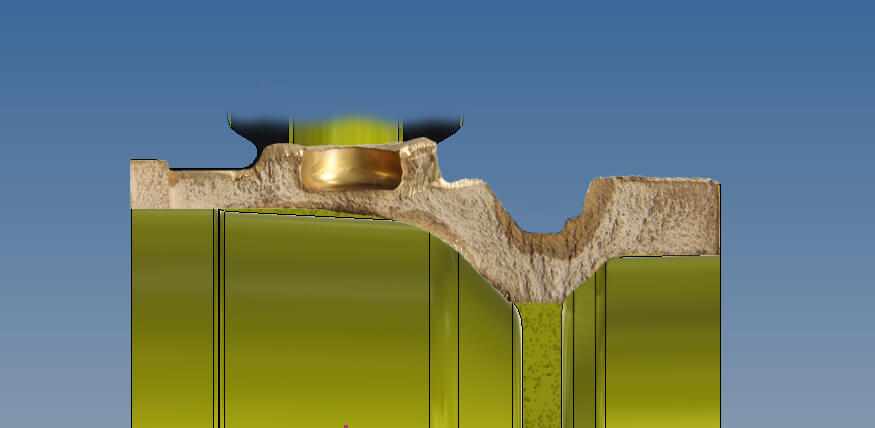

Sono poi state valutate modeste modifiche alla forma dei punzoni stessi per eliminare totalmente la giunzione fredda (Immagine 3).

Due giorni di lavoro veramente efficaci, industrializzazione del prodotto con stampi nuovi e oltre 5500 pezzi sani nei cassoni pronti per le prove di lavorazione! Un grazie al nostro Cliente per la preziosa collaborazione, un grazie al nostro team per la disponibilità e la velocità di azione, un ringraziamento anche alla nostra Pressa idraulica ME che instancabilmente, ancora una volta, ha permesso di superare limiti di produzione e di permettere un importante miglioramento!

Fermi tutti!!!… I consumi energetici?!?!?! Stiamo raccogliendo di dati…un po’ di pazienza…nel prossimo articolo saprete tutto.