MECOLPRESS FIERE 2022, presenti a BIEMH (Spagna)

BIEMH Bilbao 2022

Questa fiera si terrà presso il Bilbao Exhibition Centre dal 13 al 17 Giugno 2022.

Saranno presenti con le loro novità aziende spagnole ed internazionali operanti nei settori quali:

Metallurgica, Saldatura, Articoli ed attrezzature, Macchine utensili, Soluzioni Tencologiche, e tanto altro ancora.

Vi aspettiamo Padiglione 5 Stand D34

Realtà Aumentata, la pressa a portata di clic

Sul nostro stand sarà possibile visionare ben 2 presse in Realtà Aumentata: la ME e la Heavy.

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

MECOLPRESS FIERE 2022, presenti a GLOBAL INDUSTRIE (Francia)

Global Industrie Paris 2022

In tre edizioni Global Industrie si è affermata come una delle principali fiere al mondo dedicate all’industria. Il suo posizionamento decisamente moderno, orientato sia all’industria del futuro che al business internazionale, spiega il successo riscontrato dalle precedenti edizioni tenutesi negli anni pari a Parigi e negli anni dispari a Lione. Una diversificazione geografica che le consente di valorizzare sia la propria offerta che la varietà dei suoi visitatori.

Global Industrie 2022 si terrà a Parigi per 4 giorni dal 17 maggio 2022 al 20 maggio 2022.

Vi aspettiamo Stand 6M91

Realtà Aumentata, la pressa a portata di clic

Sul nostro stand sarà possibile visionare ben 2 presse in Realtà Aumentata: la ME e la Heavy.

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

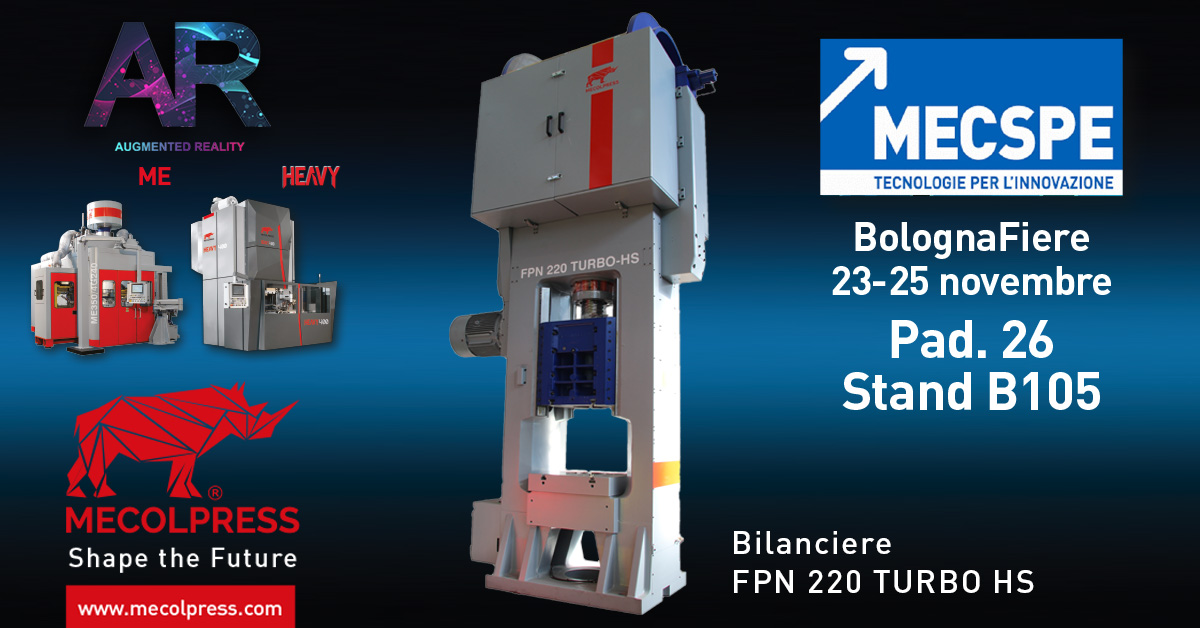

MECOLPRESS ALLA MECSPE 2021

L’ECCELLENZA DELLA TECNOLOGIA APPLICATA ALL’INDUSTRIA

Da 19 edizioni è il più grande appuntamento dedicato alle innovazioni per l’industria manifatturiera.

La fiera terrà a Bologna dal 23 al 25 novembre.

Ti aspettiamo al Pad. 26 Stand B105

MECSPE, la principale manifestazione in Italia sulle tecnologie innovative per le imprese del manifatturiero 4.0 promossa da Senaf, si unisce a questo clima di ripartenza e fiducia delle imprese perseguendo il proprio impegno a supporto di questo settore e facendosi rappresentante da ormai 18 edizioni di oltre 2.300 espositori e associazioni di categoria.

L’appuntamento di quest’anno, riprogrammato a BolognaFiere, dal 23 al 25 novembre 2021, avrà come filo conduttore “digitalizzazione, formazione e sostenibilità”, temi che i visitatori potranno approfondire attraverso 13 saloni sinergici divisi per aree tematiche, dimostrazione del talento, impegno e creatività delle PMI italiane.

Un tessuto, quello industriale, supportato da sempre da MECSPE che si fa promotore di proficue collaborazioni tra i diversi attori della filiera, condividendo con loro visioni e progetti, come dimostrano le storiche partnership con Confartigianato Meccanica e CNA Produzione.

A MECSPE 2021 esponiamo il bilanciere FPN 220 Turbo HS.

Si tratta del top di gamma dei bilancieri a marchio OSTERWALDER, marchio acquisito da Mecolpress da più di 20 anni.

Queste presse a vite sono particolarmente adatte ai processi dove è richiesta una elevata precisione dei componenti forgiati, ad esempio nella produzione di ingranaggi. Sono adatti allo stampaggio a caldo di particolari in acciaio, ma anche di tutti gli altri materiali.

La versione TURBO permette di raggiungere maggior velocità, aumentando la produttività dal 20% al 40%.

Realtà Aumentata, la pressa a portata di clic

Oltre alla pressa FPN Turbo, sarà possibile visionare ben 2 presse in Realtà Aumentata: la ME e la Heavy.

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

Noi ci sarEMO!

Noi ci sarEMO!

EMO è la manifestazione fieristica mondiale della macchina utensile che viene ospitata da Italia e Germania e che quest’anno si terrà nel capoluogo lombardo, in presenza presso Fiera Milano Rho dal 4 al 9 ottobre.

EMO MILANO 2021 conta già la conferma di tutti i principali player internazionali del settore, oltre 30 i paesi ad oggi rappresentati, a copertura della totalità dei segmenti che costituiscono il mondo delle macchine per la lavorazione dei metalli.

Leader indiscussa nel panorama delle manifestazioni espositive di settore, EMO rappresenta al meglio l’articolato mondo della lavorazione dei metalli, mettendo in mostra il meglio della visione e innovazione.

Macchine utensili a asportazione e deformazione, robot, tecnologie abilitanti e automazione, soluzioni per la fabbrica interconnessa e digitale, additive manufacturing saranno tra i protagonisti di EMO MILANO 2021.

La fiera si sviluppa nell’intero quartiere di fieramilano Rho, facilmente raggiungibile con qualsiasi mezzo di trasporto.

Per garantire a visitatori e espositori la partecipazione in totale sicurezza agli eventi, il Gruppo Fiera Milano ha elaborato un protocollo per lo svolgimento in sicurezza delle manifestazioni fieristiche, nel pieno rispetto delle regole sanitarie emanate a livello nazionale.

MECOLPRESS presente con una “rivoluzione” del concept fieristico

Realtà Aumentata, la pressa a portata di clic

Questa tecnologia consente di sovrapporre informazioni multimediali alla realtà inquadrata dalla fotocamera del proprio dispositivo mobile, smartphone e/o tablet, arricchendo la visione dell’ambiente circostante con contributi aggiuntivi in formato digitale.

Uno strumento molto potente nel campo della comunicazione aziendale e in tal senso l’AR ha un grandissimo impatto sulla customer experience, perché trasforma il modo in cui le aziende interagiscono con i propri clienti.

Nelle fiere di settore la Realtà Aumentata risulta essere particolarmente utile, sia per gli espositori che per i visitatori, che potranno vivere un’esperienza visiva a 360 gradi.

Saranno 2 le presse scelte dal catalogo MECOLPRESS, a dare vita a questo spazio innovativo di realtà virtuale, che offrirà la possibilità di vedere e sperimentare le funzionalità delle macchine rappresentate.

Ti aspettiamo Pad. 5 – Stand B29

Ottieni il tuo biglietto di ingresso gratuito

Per agevolare la visita ed accedere in sicurezza, è opportuno registrarsi per ottenere il biglietto di ingresso gratuito.

Puoi richiedercelo semplicemente compilando questo form:

Mecolpress, 50 anni di stampaggio a caldo

Quest’anno Mecolpress ha raggiunto il traguardo del suo primo mezzo secolo di attività presentando una nuova pressa a ciclo continuo alla fiera EMO di Hannover, tenutasi lo scorso settembre.

Nel presente di Mecolpress anche un investimento nel mondo degli scooter elettrici.

Il video racconto della direzione:

Fondata nel 1969 da Giulio Molinari, Giulio Barbisoni e Pietro Caggioli, MECOLPRESS nasce come azienda produttrice di presse meccaniche per lo stampaggio a caldo di componenti in ottone. Pochi anni dopo, siamo nel 1973, l’azienda acquista l’attuale sito produttivo a Flero, in via Don Maestrini, prima esteso su una superficie di 2.000 metri quadrati coperti, poi sempre più ampliato fino ad arrivare a 6.000 mq nel 1993. Oggi Mecolpress ha acquisito una seconda area industriale adiacente alla prima dove sta terminando la costruzione di un capannone, raggiungendo così una superficie totale di 30.000 mq.

Oltre ad espandersi all’interno dell’area industriale, Mecolpress negli anni ha puntato sempre più in alto acquisendo due importanti marchi nella produzione dei bilancieri: l’italiana Dellavia (1993) e la svizzera Osterwalder (1998). L’azienda si è sempre distinta come una realtà all’avanguardia nel settore dello stampaggio: da ricordare nel 1983 la produzione della prima pressa meccanica a ciclo continuo, nel 1993 la prima pressa a ciclo continuo elettronica, nel 2008 la progettazione e costruzione della pressa idraulica per lo stampaggio a caldo di componenti in ottone senza bava e nel 2013 la presentazione sul mercato della pressa a vite con motore a comando diretto.

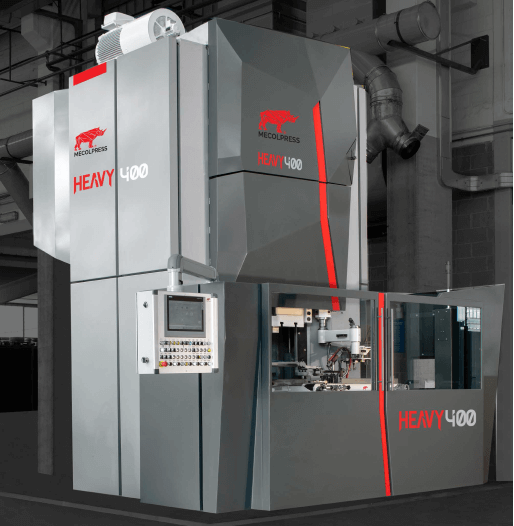

A settembre di quest’anno, in occasione della fiera EMO di Hannover, Mecolpress ha presentato ufficialmente la nuova serie di presse eccentriche a ciclo continuo, la serie HEAVY.

Questa nuova macchina ha una struttura innovativa e moderna, più robusta, e pensata per semplificarne il controllo e la manutenzione da parte dell’operatore. Nella macchina è stata rinnovata completamente l’automazione e la lubrificazione degli stampi, vi è stato aggiunto un cuscinetto che permette, fra le altre cose, di diminuire le vibrazioni e supporta un nuovo software intelligente per l’analisi del processo produttivo e per la manutenzione predittiva.

Il 31 Agosto Mecolpress ha festeggiato i suoi primi 50 anni di attività e lo ha fatto aprendo le sue porte alle famiglie dei dipendenti che ogni giorno collaborano nel sito di Flero. In questo primo mezzo secolo di attività, sacrifici e avversità non sono mancati, ma la tenacia e la caparbietà dei suoi fondatori hanno permesso a Mecolpress di emergere ben presto in un mercato particolare come quello dello stampaggio. Anche la seconda generazione ha avuto un importante ruolo nella storia del Rinoceronte. In particolare, durante la crisi economica del 2008, quando l’azienda ha saputo compiere scelte coraggiose, espandendo la propria attività, premendo sull’acceleratore dell’innovazione e della ricerca, cercando di rinnovarsi e spingendosi oltre i confini varcati dai genitori. Ora l’azienda ha raggiunto la maturità di un’importante realtà che opera in tutto il mondo, dove convivono la gloriosa storia degli esordi con la voglia di mettersi sempre in gioco che ha caratterizzato soprattutto gli ultimi anni di ricerche e novità.

Con il bagaglio generato da questo mix di valori, ora si affaccia nel panorama direzionale anche la terza generazione.

Guarda il video del nostro Anniversary Party:

Mecolpress, una nuova avventura

Nel 2018 Mecolpress ha acquisito la maggioranza di ME Group, produttrice di scooter elettrici dal design inconfondibile, diventando il socio di riferimento accanto ai soci fondatori. L’ingresso di Mecolpress è coinciso formalmente con il passaggio di ME Group da Start Up Innovativa a PMI Innovativa. Questo passaggio formale è stato di fatto anche sostanziale, grazie all’apporto di Mecolpress dal punto di vista finanziario e soprattutto di know how e approccio industriale all’organizzazione dell’azienda. ME è il primo scooter al mondo con telaio brevettato realizzato in SMC (Sheet Moulding Compound), un composto di resine termoindurenti con ottime performance di robustezza e resistenza in rapporto al suo peso. Questo scooter elettrico si ricarica come un cellulare: ricarica completa in 3-6 ore (a seconda del carica-batterie utilizzato), collegando lo scooter direttamente a una presa domestica in garage o in ufficio oppure estraendo la batteria.

Alla versione ME Start Edition (sold out) segue la gamma disponibile a partire dalla stagione 2019: modello ciclomotore da 2.5 kW, 45 km/h di velocità massima (limitata per legge) e 80 km di autonomia e modello da 6 kW con velocità di 80 km/h. Display touch, presa USB e una gamma accessori in continua evoluzione completano la dotazione di ME.

I numeri dell’azienda:

Mecolpress è cresciuta negli anni sia in termini di volume occupato nell’area industriale, sia per quanto riguarda i numeri. A partire dal lato occupazionale: nel 1985 Mecolpress contava 29 dipendenti, nel 2018 ha praticamente raddoppiato il personale arrivando a 55 addetti. In crescita anche fatturato e produzione: nel 1985 il fatturato dell’azienda era di poco superiore a 2,7 milioni di euro. Nel 1995 il giro d’affari era cresciuto fino a 7,5 milioni di euro per arrivare all’ultimo fatturato disponibile (2018) che ha superato gli 11,3 milioni di euro.

Anche la produzione negli anni è andata di pari passo con l’aumento del fatturato. Oggi Mecolpress conta 559 clienti in 59 Paesi nel mondo. In tutto il mondo ci sono 1126 macchine firmate Mecolpress fra bilancieri (101), presse meccaniche (806), presse idrauliche (40) e sbavatrici (179). La maggior parte (763) si trovano in Europa, ma l’azienda di Flero ha esportato anche in Africa (62), Americhe (103) e in Asia (198).

Oltre alle macchine complete, Mecolpress è particolarmente attiva nel servizio di assistenza post-vendita. Cuore e vanto dell’impresa bresciana è il grande magazzino ricambi in grado di fornire anche oggi accessori sfusi o pezzi sostitutivi per macchine realizzate cinquant’anni fa. Per questo, accanto alla vendita del macchinario, c’è un’ampia attività legata all’assistenza e alla fornitura di accessori (come attrezzi, bracci, ricambi ecc.) nell’ordine di oltre 1.000 unità, portando la produzione totale di macchinari e di ricambi a 2183 pezzi.

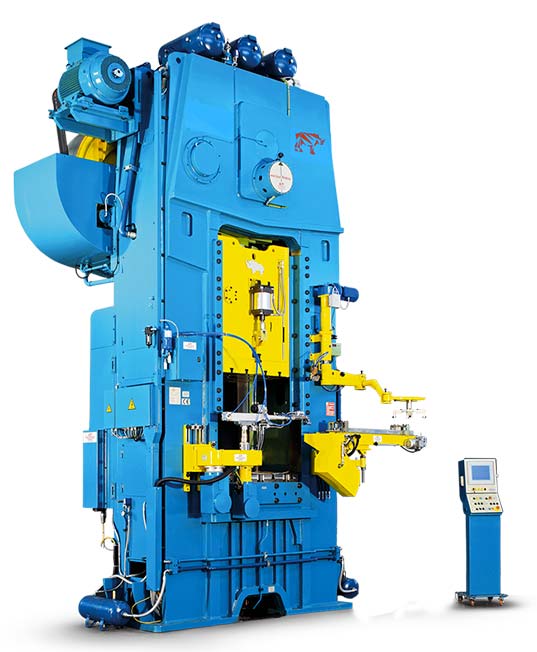

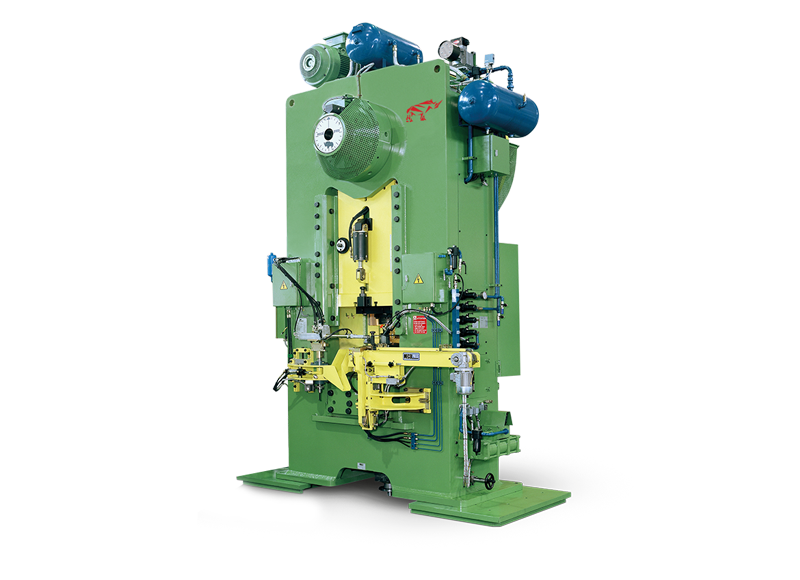

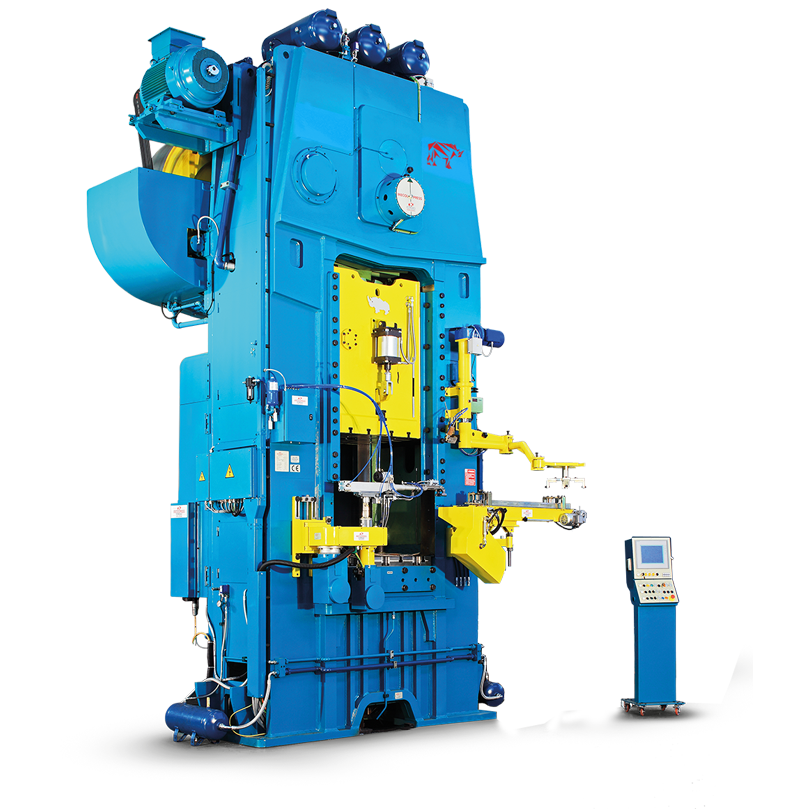

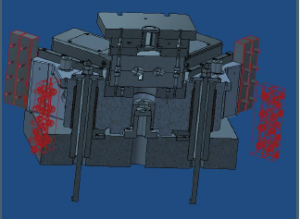

Presse meccaniche serie HEAVY

Mecolpress, in occasione della fiera EMO di Hannover che si è svolta lo scorso settembre, ha presentato ufficialmente la nuova serie di presse meccaniche eccentriche a ciclo continuo, la serie HEAVY.

Sulla base dell’esperienza accumulata in 50 anni di progettazione e realizzazione di presse per lo stampaggio a caldo dei metalli, siamo riusciti a creare una pressa meccanica totalmente rinnovata.

Siamo certi che questo nostro nuovo progetto segnerà l’inizio di una nuova era per lo stampaggio a caldo!

Quali sono i principali punti di forza delle nuove presse meccaniche HEAVY?

- Una struttura sicuramente innovativa e moderna, più robusta e pensata per semplificarne il controllo e la manutenzione;

- Automazione e lubrificazione stampi completamente rivisti;

- Il nostro cuscino idraulico innovativo, il Soft-Impact, che permette di raggiungere importanti risultati tra cui ad esempio la possibilità di diminuire le vibrazioni;

- La versione aggiornata del nostro software intelligente Calipso, per l’analisi del processo produttivo e per la manutenzione predittiva.

Analizziamo nel dettaglio le caratteristiche:

STRUTTURA

La struttura della macchina è realizzata in modo da separare la zona pericolosa (parti in movimento e zona stampi) dalle zone accessibili all’operatore per le regolazioni e le manutenzioni ordinarie, tramite protezioni anteriori e carterature di materiale insonorizzante, come previsto dalle norme CE.

Direttamente sulla verticale della zona di stampaggio è ricavata l’aspirazione fumi tramite canalizzazioni metalliche con collegamento a impianto centralizzato del cliente.

La centralina per la lubrificazione centralizzata della pressa, i regolatori dell’impianto pneumatico e dell’impianto di lubrificazione stampi e le apparecchiature elettriche sono inseriti in ampi armadi protetti e facilmente accessibili all’operatore, non raggiunti dai fumi e dall’olio di lubrifica stampi.

L’assemblaggio degli organi principali alla macchina è pensato per semplificarne il controllo e la manutenzione.

GRUPPO DI COMANDO

Prevede una trasmissione compatta coassiale all’albero eccentrico comprensiva di:

– Volano e gruppo riduttore combinati;

– Gruppo Freno-Frizione oleodinamico combinato, dotato di pistone progressivo per attenuare shock e vibrazioni della trasmissione dovuti all’innesto e alla frenata;

– Valvola di comando del gruppo Freno-Frizione con innesto progressivo e controllo della frenata;

– Doppio giunto ad ingranaggi tra albero eccentrico e trasmissione per evitare la trasmissione di shock dal manovellismo al gruppo di comando;

– Motore principale con encoder e controllo in anello chiuso, consente il movimento lento della pressa per l’attrezzamento, “Inching mode”.

Il motore del volano è stato completamente rivisto per ottenere una migliore risoluzione e precisione nel controllo velocità, una maggior reattività nel recupero dopo la stampata.

È previsto un controllo del limite di velocità sicura con protezione anteriore aperta, durante le fasi di attrezzamento ed una verifica di un eventuale rallentamento eccessivo della macchina (per es. dovuto a billetta troppo grande).

Il raffreddamento del motore è costantemente assicurato indipendentemente dalla velocità del motore, questo ci permette di garantirvi sempre la massima resa.

Abbiamo previsto un interessante optional: l’energia che il motore rimanda all’inverter durante le fasi di rallentamento, viene rimessa in rete e non dissipata in calore; in pratica si traduce in un minore consumo di energia elettrica!

SLITTA

Anche la slitta è stata rivista, abbiamo previsto una regolazione motorizzata della luce verticale e una barra estrazione a comando oleodinamico.

I pattini di scorrimento slitta sono orientati radialmente all’asse macchina per ridurre le variazioni dei giochi al variare delle temperature.

Nella slitta è anche inserito il sistema idraulico di protezione contro il sovraccarico, fondamentale per quando si vuole stampare sul fondo.

ATTREZZATURA GE

– Possibilità di montare il punzone inferiore anche con cuscino “SOFT IMPACT”

– Porta stampi superiore raffreddato ad acqua

– Fino a 8 punti di lubrifica dal porta stampi inferiore

– Fino a 4 punti di lubrifica dal porta stampi superiore

– Cambio attrezzatura facilitato. Viene estratto sbloccando il piano con pistoni che permettono l’estrazione su guida a sfere.

– Possibilità di montare la regolazione motorizzata della corsa punzoni.

Per la HEAVY400 è previsto il GE26, che ha le seguenti caratteristiche specifiche:

– Stampi 290 x 290 mm

– Corsa punzoni 110 mm

Grazie al nostro Gruppo Estrusore potrai risparmiare fino al 40% del materiale rispetto alle modalità di stampaggio piene, senza forature! Scopri i dettagli qui

CUSCINO PREACCELERATO “SOFT IMPACT”

Cuscino oleodinamico da 1000 kN a completa gestione elettronica, consente di controllare la quota dei punzoni, oltre a limitare lo shock meccanico dovuto all’impatto tra gli stampi.

Il cuscino Soft Impact è un’importante innovazione che abbiamo realizzato da un paio di anni, e che si sta rivelando davvero apprezzata. Leggi qui per approfondirne il funzionamento.

DISPOSITIVO DI CARICO BRCE

Il braccio di carico rotativo a 2 assi azionati da motori brushless ha l’angolo di carico della pinza a 45°, allineato agli stampi;

La corsa verticale di 400 mm consente di gestire qualsiasi tipo di attrezzatura senza modificare manualmente la posizione del braccio.

Il movimento di ingresso/uscita dallo stampo è caratterizzato da un extra corsa in uscita di circa 90°. Questo permette di:

1- Aprire facilmente il braccio con un comando da pulsantiera, permettendo quindi all’operatore un facile accesso allo stampo,

2- Poter gestire in ciclo automatico lo scarto delle billette fredde e calde in modo singolo, evitando di aprire il fermo billetta.

DISPOSITIVO DI SCARICO PBSE

Lo scivolo di scarico è stato studiato per evitare ammaccature al pezzo stampato, azionato da motore

brushless, permette la regolazione automatica della posizione.

Abbiamo previsto fino a 20 punti di lubrifica e 2 punti soffiaggio stampi, configurazione aperta e flessibile per ogni tipologia di stampo e attrezzo.

Interessante è anche la possibilità di regolare la quantità di olio da pannello, senza dover accedere a regolazioni manuali sulla macchina e sulla centralina.

Da ogni punto è possibile soffiare aria per pulire/raffreddare lo stampo prima di ogni lubrificazione.

La pressa è in grado di avvisare in anticipo quando sia necessario il riempimento centralina, al fine di evitare uno stop macchina per mancanza fluido.

Un sensore digitale permette il controllo temperatura del fluido, l’operatore può avviare la produzione solo quando l’olio è a corretta temperatura, requisito indispensabile per una corretta e costante lubrificazione.

Un inverter per la regolazione velocità pompa evita picchi di sovrappressione e gocciolamento di olio all’avvio della pompa con olio ancora freddo; regola automaticamente la portata di olio in funzione della quantità necessaria all’utilizzo; evita il surriscaldamento dell’olio in centralina.

Il nostro sistema di lubrificazione, al contrario dei sistemi commercializzati fino ad oggi, elimina il problema della quantità di olio utilizzabile per ogni singolo ugello.

I sistemi di lubrifica della concorrenza caricano una quantità di olio limitata in un tubo e poi la soffiano via con l’aria compressa. Questo fa in modo che il 70% del lubrificante spruzzato venga impiegato solo nel primo attimo di lubrificazione, mentre nel restante ciclo la quantità di lubrificante va a diminuire fino ad azzerarsi completamente.

Il nostro impianto di lubrificazione permette invece di avere una miscelazione continua e costante direttamente al punto di uscita del tubo, tramite il nostro impianto possiamo raffreddare e lubrificare dal medesimo tubo senza intaccare la quantità di olio programmata.

CONFIGURAZIONE ELETTRICA

I circuiti 24vcc sono protetti da dispositivi elettronici ausiliari, in gradi di fornire una diagnosi veloce di eventuali cortocircuito o sovraccarichi (anche tramite Teleservice).

Questo è un aspetto molto interessante perché permette una maggior affidabilità dell’impianto ed una durata di servizio fino a 10 volte maggiore rispetto alla normale tecnologia!

I cavi sono in PUR, protetti in guaine di acciaio e protezioni in silicone contro le fiamme, specifici per l’utilizzo anche in ambienti ritenuti aggressivi.

INTERFACCIA OPERATORE

Il Pannello Operatore è un Touch Siemens da 15″ per gestire meglio i dati funzionamento macchina, potrai salvare fino a 1000 ricette!

Ed avere uno storico degli allarmi con registrazione fino a 10000 eventi.

Ovviamente, tramite l’adeguata configurazione del nostro software, potrai ricevere preziose segnalazioni per effettuare una manutenzione preventiva.

Un altro esempio pratico è la funzione block notes, dove l’operatore potrà quindi annotare importanti informazioni da poter gestire poi come meglio crede.

È possibile ottenere un Report produzione, una gestione sicura tramite password a 4 livelli con funzione di autologon, e tanto altro ancora.

Il pannello mobile permette infine comandi ravvicinati sulla macchina, possibilità di movimento e programmazione con protezione anteriore o posteriore aperta, vicino allo stampo (per es. lubrificazione stampo).

EMO 2019: Presentiamo la tecnologia del futuro!

Mecolpress è pronta per EMO 2019, la più importante fiera delle macchine per la lavorazione metalli, ad Hannover dal 16 al 21 settembre.

Mecolpress partecipa da sempre alla EMO, la fiera leader per il settore della lavorazione dei metalli.

Ad ogni edizione presentiamo sempre delle novità, e quest’anno più del solito! Sullo stand di Mecolpress ci sarà la possibilità di vedere in funzione ben 2 macchine!

1- La nuovissima HEAVY 400

Mecolpress presenterà ufficialmente la nuova serie di presse eccentriche HEAVY a ciclo continuo proprio ad EMO2019!

Le sue caratteristiche principali sono:

- una struttura estremamente innovativa e moderna, più robusta e pensata anche con un occhio alla facilità e accessibilità per manutenzione e la sicurezza;

- abbiamo rinnovato completamente automazione e lubrificazione stampi;

- abbiamo montato un cuscino idraulico speciale che potenzia la capacità di realizzare pezzi forati, nonché di ridurre fortemente vibrazioni e rumore;

- come su tutte le nostre presse, anche sulla serie HEAVY è presente Calipso, il software intelligente di Mecolpress per l’analisi del processo produttivo e per la manutenzione predittiva.

La Serie HEAVY di Mecolpress rappresenta lo stato dell’arte più avanzato nello stampaggio a caldo con presse eccentriche e può montare tutti i più moderni accessori e sistemi di produzione, programmazione e controllo

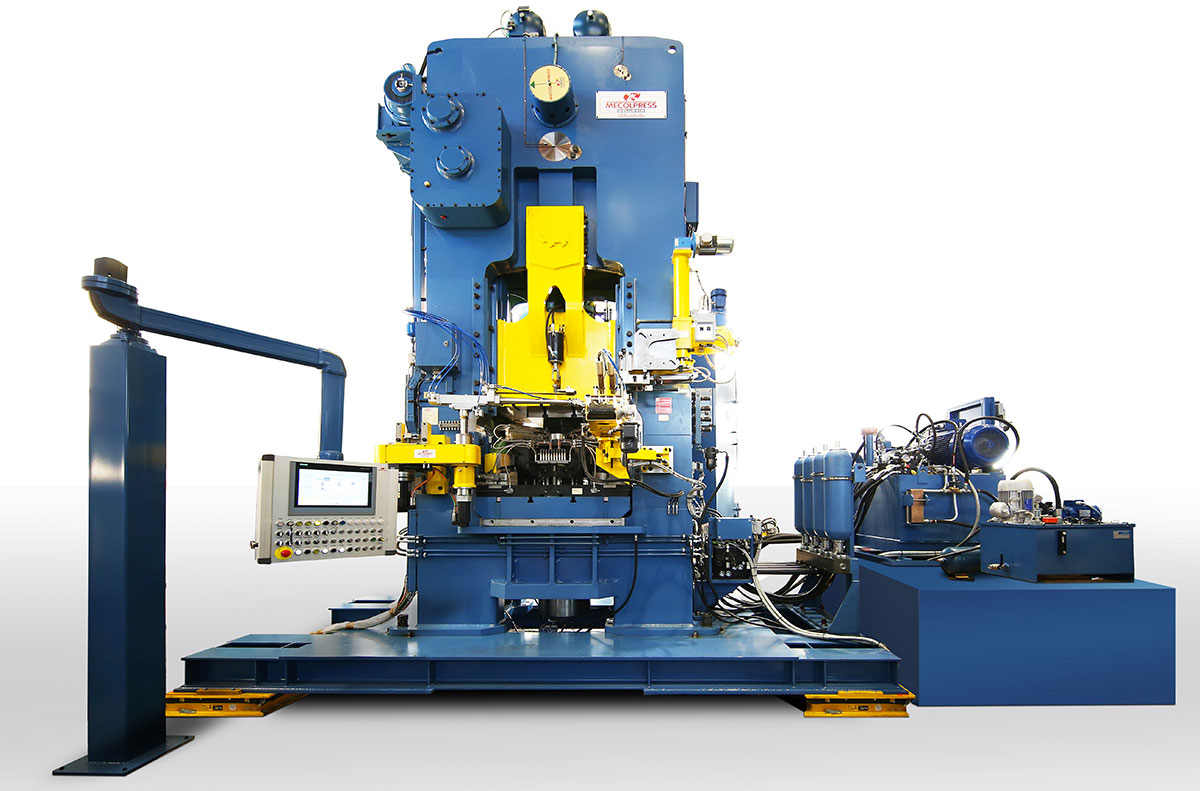

2- La pressa idraulica ad altissima produttività ME100/4L30 .

È una macchina compatta, dedicata alla forgiatura di pezzi complessi di piccola taglia, con una produttività estremamente elevata.

Questa macchina è l’ultimo modello delle ormai note e apprezzate presse idrauliche Mecolpress ME, installate in tutto il mondo, dal Giappone al Messico, dalla Corea e dalla Cina fino alla Germania e all’Italia.

Le presse idrauliche ME rappresentano già da anni una vera innovazione nel mondo dello stampaggio a caldo. Permettono di stampare senza bava riducendo quindi in maniera significativa lo scarto di materiale.

La ME100/4L30, come tutte le idrauliche Mecolpress, è dotata di un potente software di controllo statistico del processo di nostro sviluppo, Calipso.

Come dichiarato dal Magazine ufficiale di Hannover, quest’anno EMO si focalizzerà sempre di più sulla digitalizzazione, con tanti approfondimenti e gli occhi puntati ancora sul tema dell’Industria 4.

Tra gli aspetti più interessanti di Industry 4.0 c’è senza dubbio lo sviluppo delle cosiddette “economie di piattaforma”, anche Mecolpress a tal proposito presenterà un nuovo modo di vivere le macchine per lo stampaggio a caldo: connessa in cloud la pressa diventa intelligente, smart e facilmente monitorabile!

Dimostreremo come è possibile integrare le nostre presse con applicazioni cloud o locali che permettano di effettuare analisi di molteplici parametri di funzionamento e di processo, rappresenteremo quindi attraverso delle dashboards, una visualizzazione in real-time per una comprensione ottimale dei dati raccolti dalla macchina.