Lo stampaggio a caldo nel settore moda

Le presse per lo stampaggio a caldo trovano impiego anche nel settore moda.

Il settore mondiale della moda è contraddistinto da volumi di affari estremamente rilevanti: circa 3 mila miliardi di euro e occupa ben 50 milioni persone.

L’Italia è un distretto globale per il settore moda con marchi storici e filiere produttive ben radicate nel territorio.

Il settore risente delle incertezze globali legate ad inflazione, tensioni geopolitiche, ripresa post-Covid ma è stimata una crescita a due cifre nei prossimi anni. L’aumento di volume di affari è possibile grazie ad un’elevata dinamicità carica di creatività e stile che canalizzano ad ogni stagione un importante flusso di novità e innovazioni.

La digitalizzazione dei canali di vendita e dei reparti operativi e l’approccio near-shoring hanno creato la necessità di rendere sempre più produttivo ed efficiente il processo manifatturiero.

Lo stampaggio a caldo dei metalli è un’operazione chiave per caratterizzare i prodotti della moda. I loghi dei maggiori brand applicati su borse, scarpe, abiti, cinture sono realizzati tramite lo stampaggio caldo e rifiniti poi con altri processi a valle.

Mecolpress è stata protagonista di questo continuo processo di crescita, proponendo soluzioni tecnologicamente avanzate di stampaggio con il fine di:

- Aumentare la capacità produttiva fino a 1500 pezzi ora;

- Diminuire i fermi macchina dovuti alla manutenzione ed al cambio utensili (disponibilità >95%);

- Ridurre il consumo di materiali, energia ed emissioni di CO2 del 50% (GREEN TECHNOLOGY Industria 5.0);

- Permettere la comunicazione digitale tra linea produttiva e sistema aziendale ed accesso diagnostico da remoto (Industria 4.0);

- Flessibilità nello stampare prodotti di dimensioni e materiali differenti (acciaio\ottone\alluminio);

- Aumentare la sicurezza della linea produttiva riducendo l’intervento umano (industria 5.0).

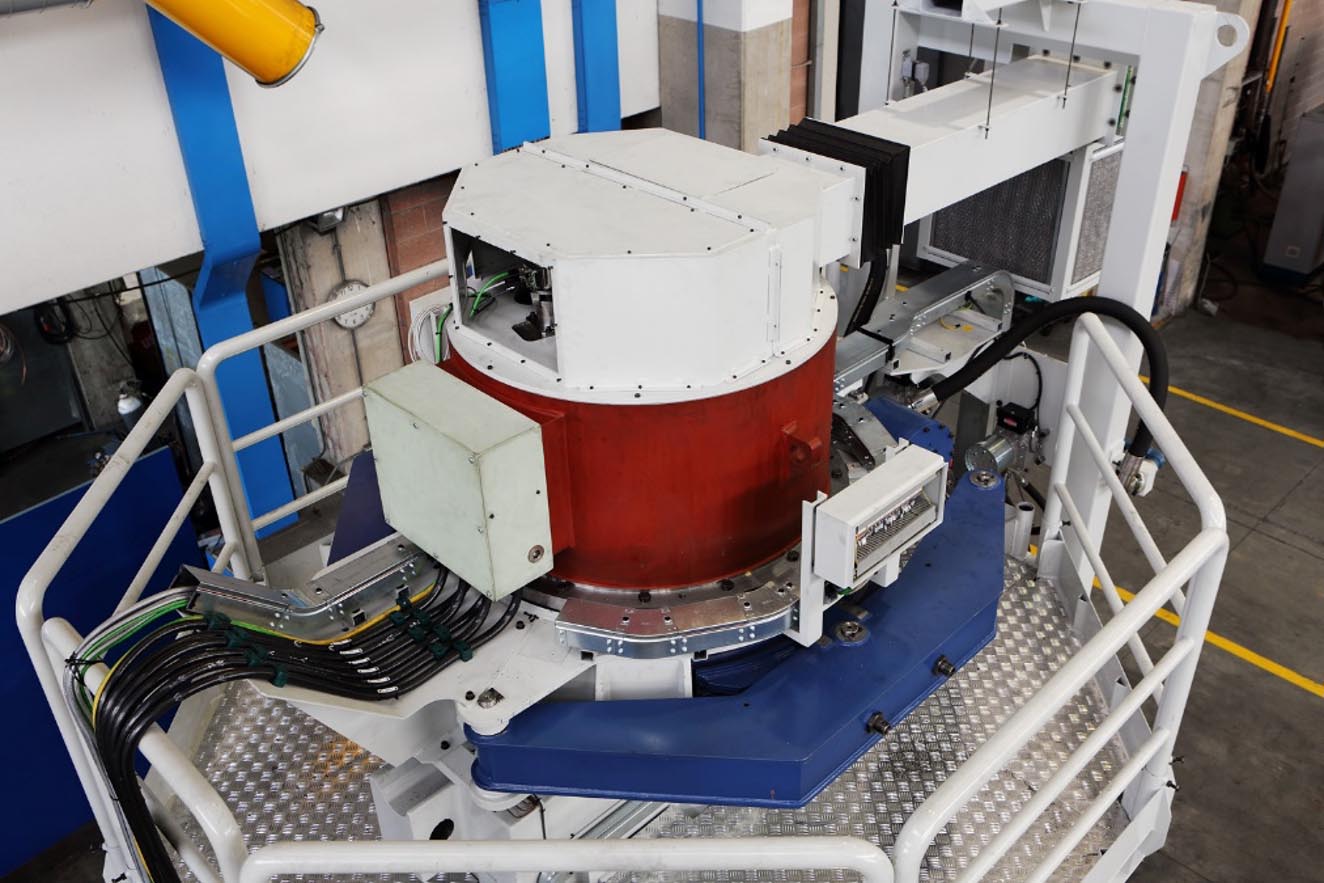

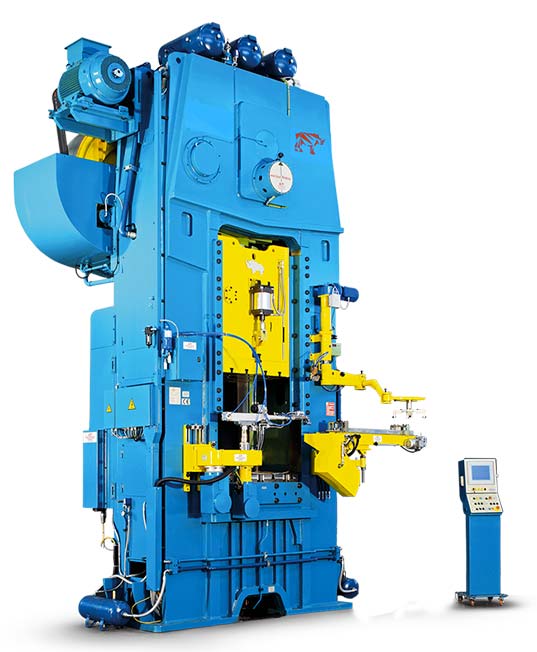

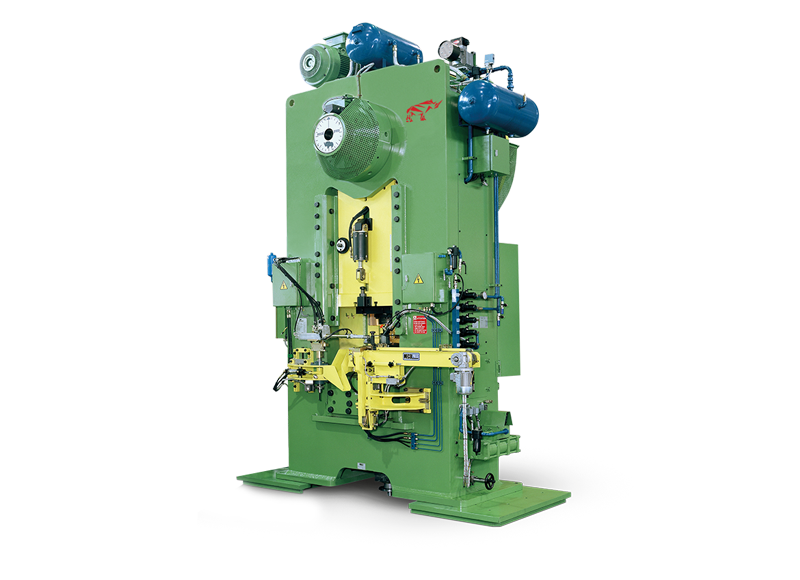

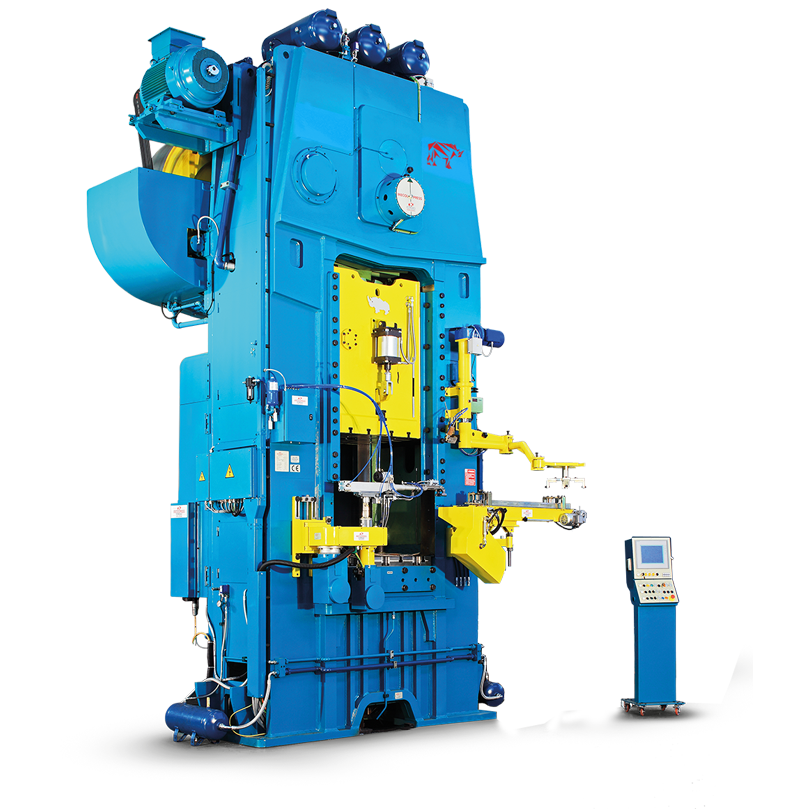

Bilancieri ad azionamento elettrico diretto TDS

I bilancieri ad azionamento elettrico diretto serie TDS risultano particolarmente adatti per stampare a caldo particolari destinati al settore moda.

Questi i 4 punti di forza che fanno preferire queste presse a vite per stampaggio a caldo:

- Tempo di ciclo non dipendente dall’energia di stampaggio => produttività sempre ottimizzata

- Riduzione delle parti di attrito => meno manutenzione e meno consumi energetici

- Flessibilità nel settaggio dell’energia => flessibilità di produzione per dimensione prodotto e tipo di materiale (ottone, acciaio alluminio) e riduzione dell’usura degli stampi

- Recupero energetico dell’energia di frenatura => riduzione dei consumi energetici

Clicca sulle immagini per ingrandirle

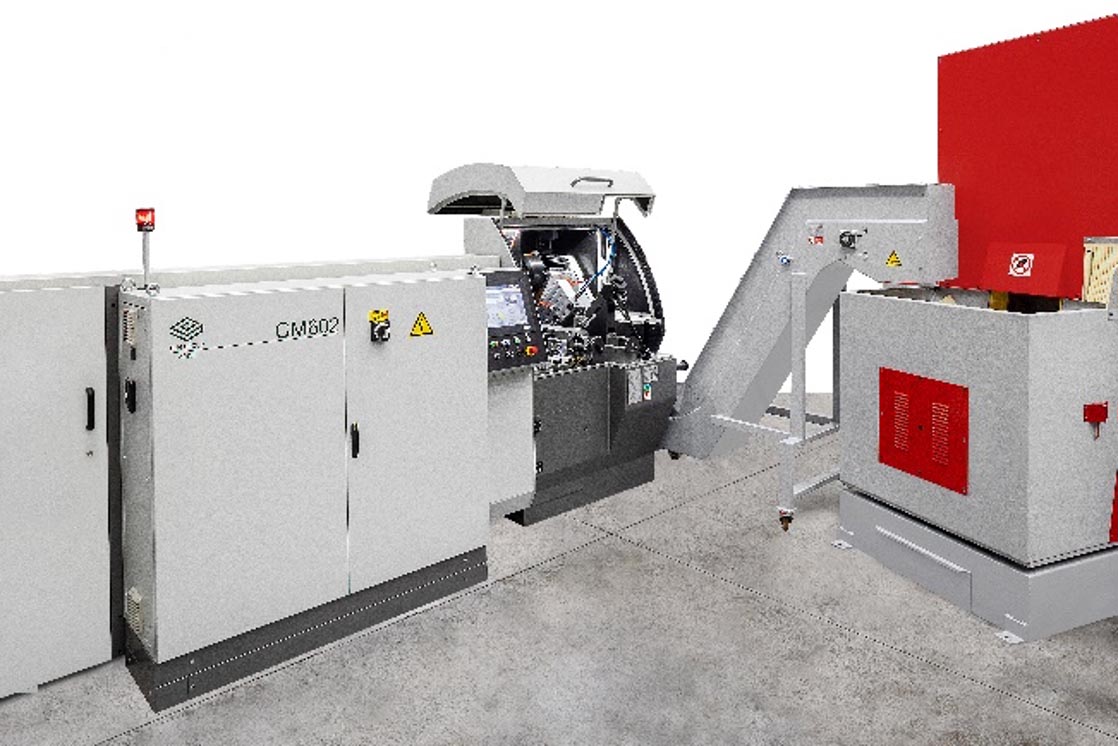

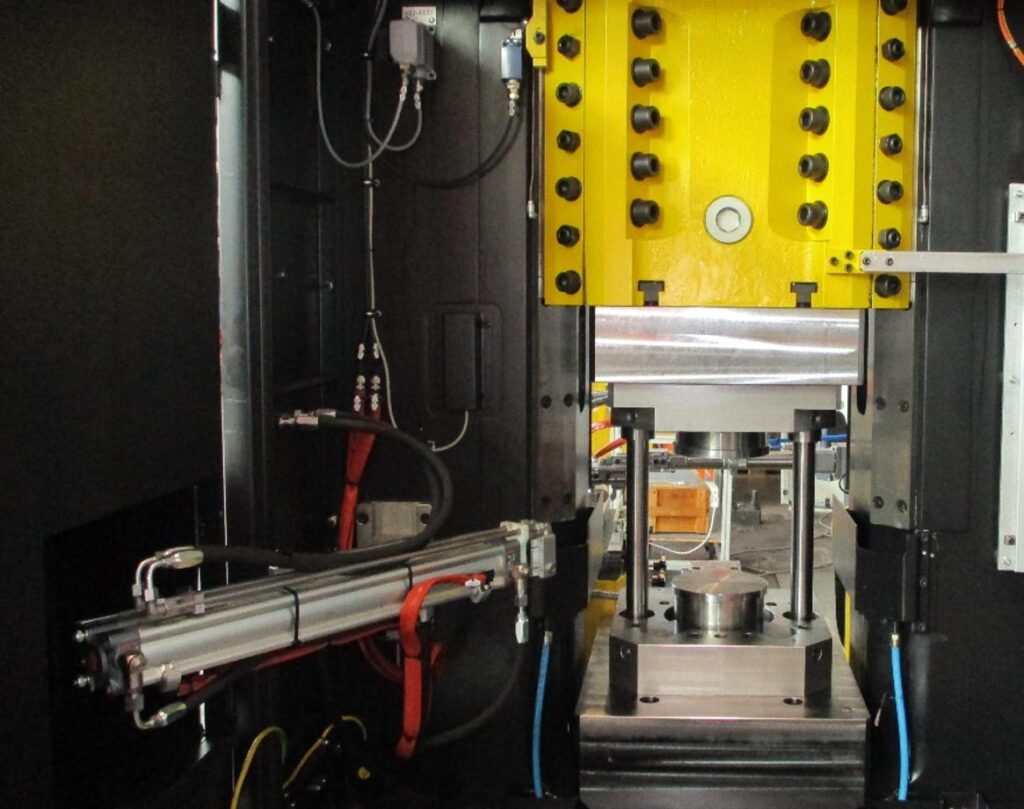

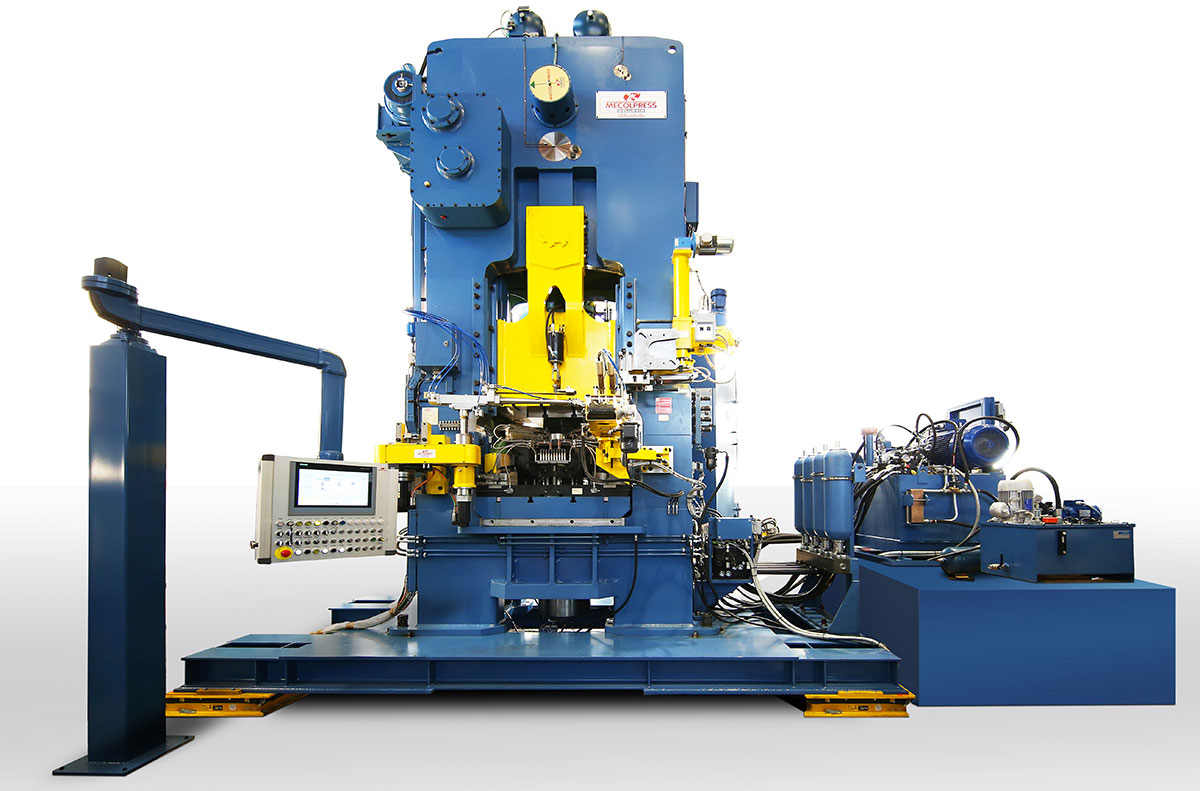

Integrazione di linee complete di stampaggio

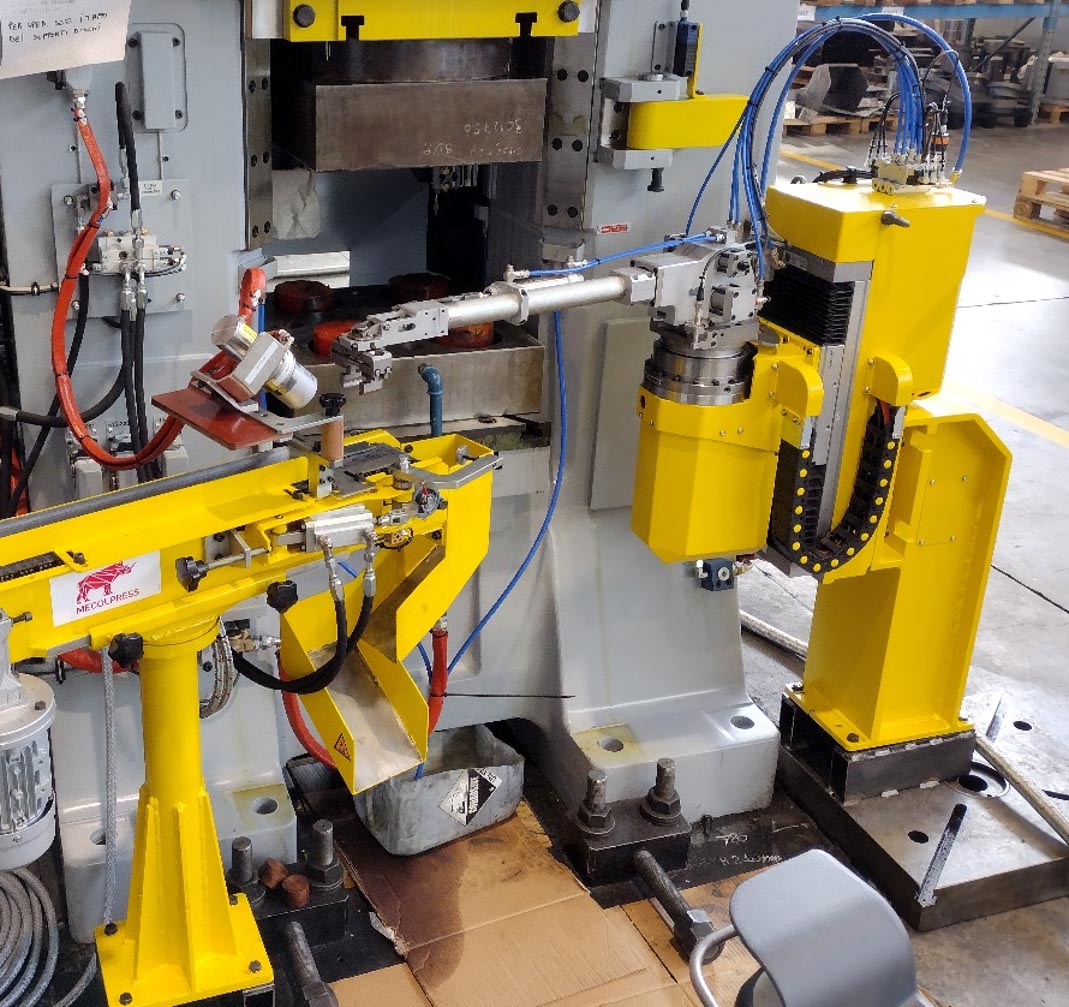

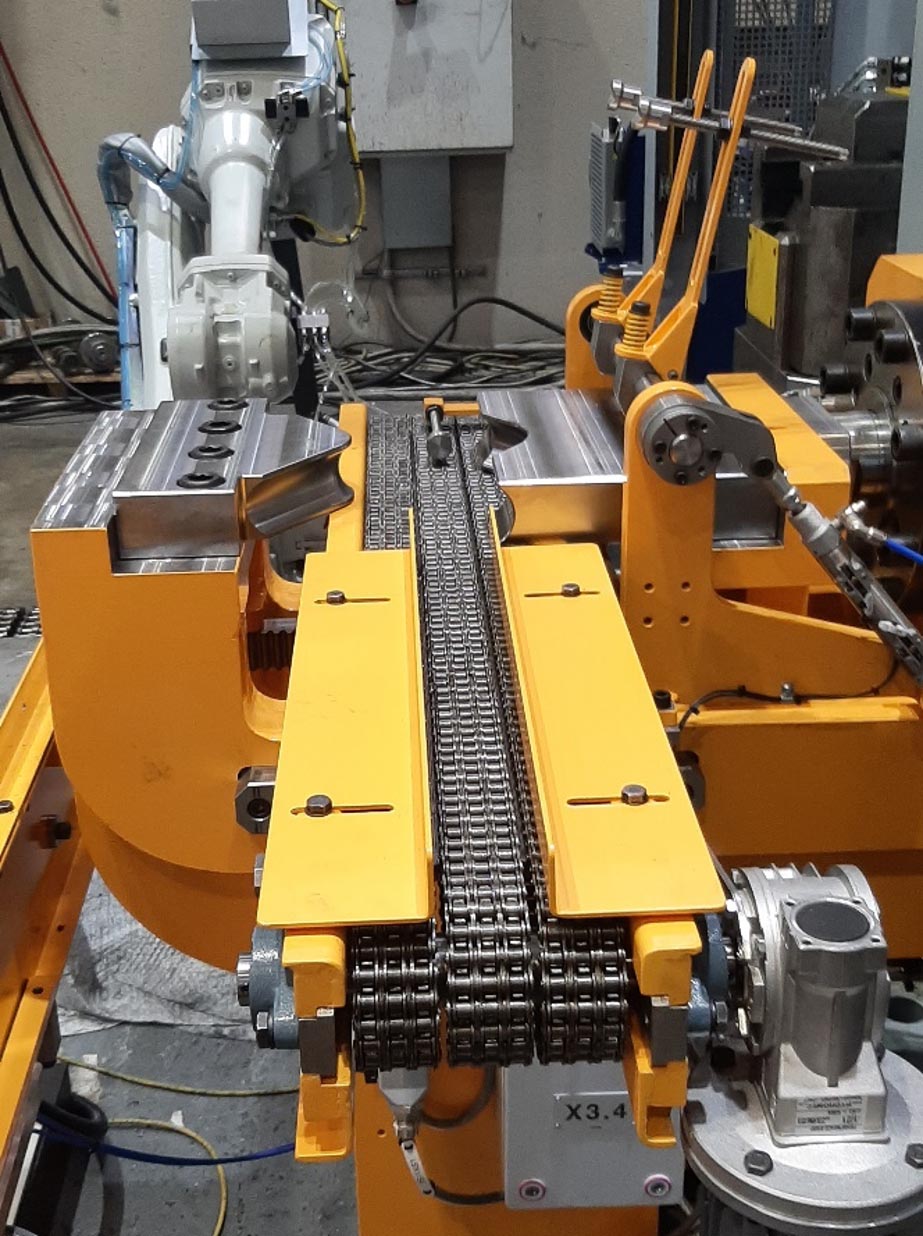

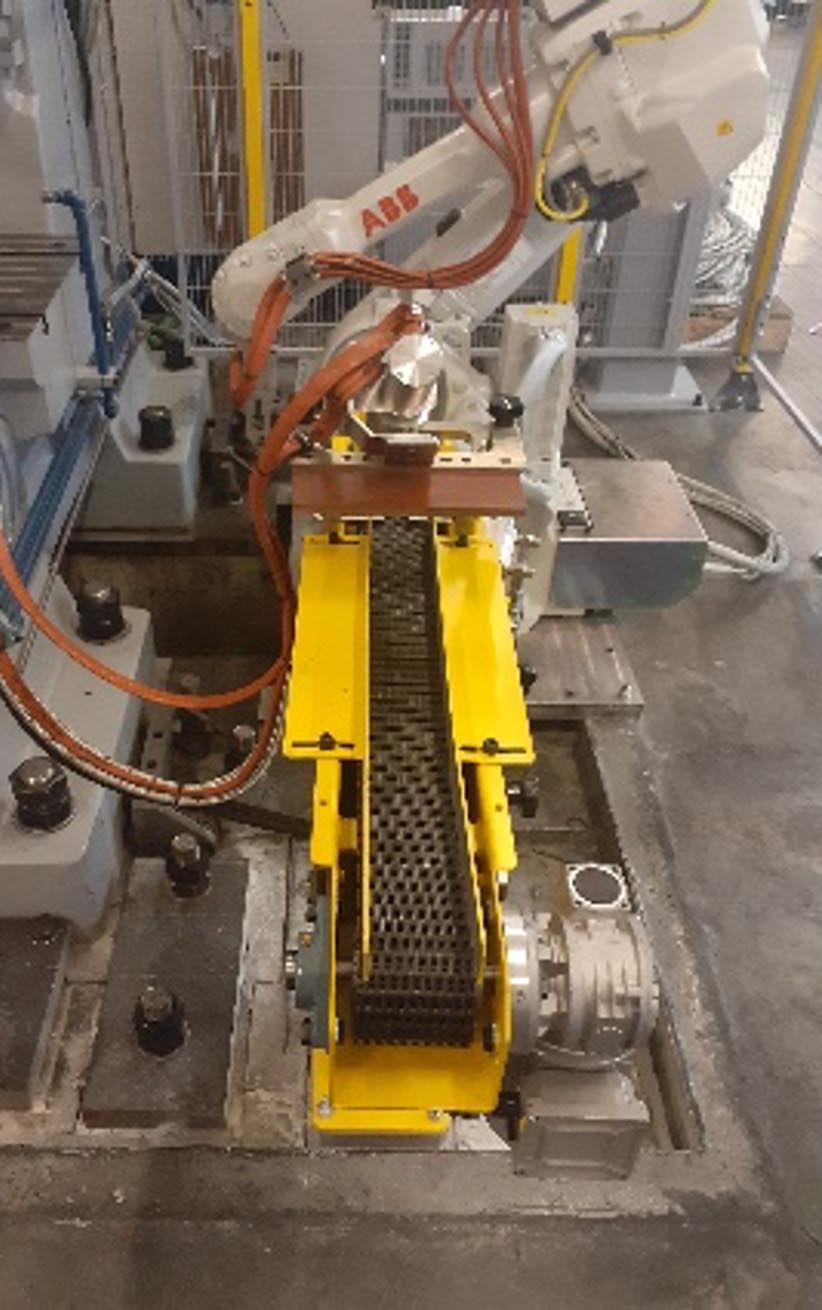

Anche nel settore moda la richiesta frequente è quella di avere delle linee complete di stampaggio.

Noi possiamo fornire la linea seguendo le indicazioni del Cliente, quindi oltre alla pressa per stampaggio a caldo, integriamo il taglio, riscaldo, stampaggio e sbavatura dei pezzi stampati.

Clicca sulle immagini per ingrandirle

Le presse per stampaggio pezzi destinati al settore moda devono ottimizzare le fasi del processo:

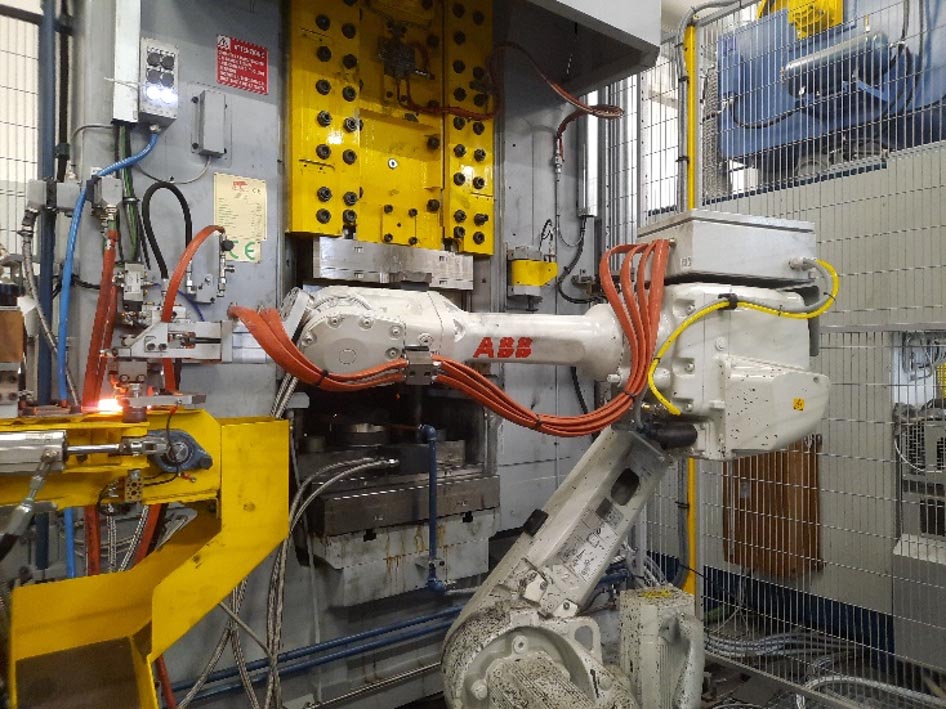

Automazione del carico e scarico della macchina

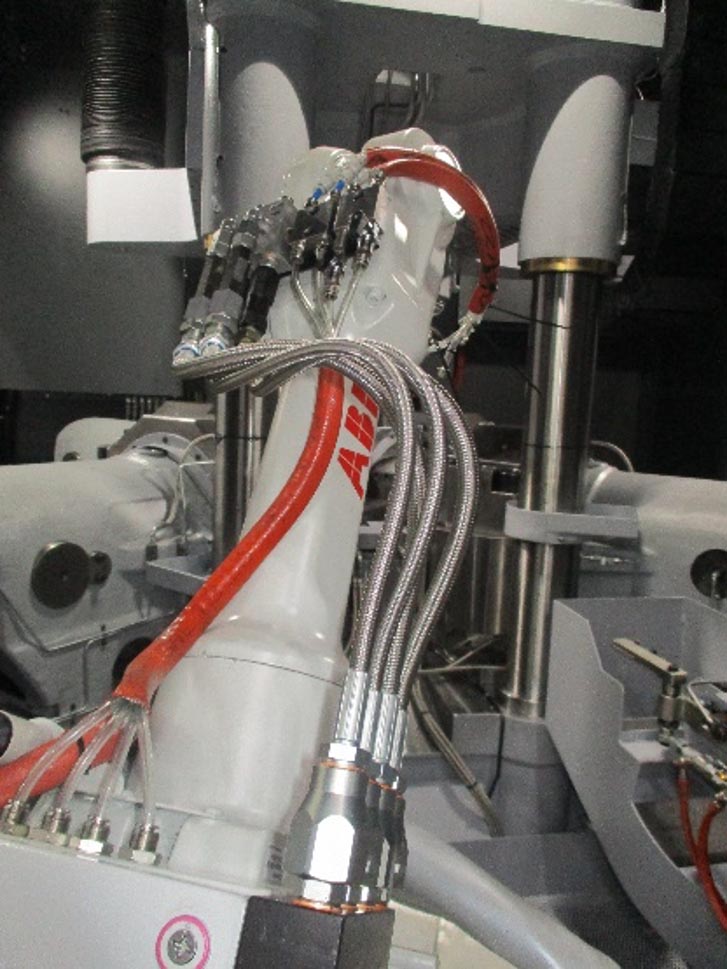

Sottolineammo l’importanza di automatizzare le fasi di carico e scarico pezzi. Le presse devono prevedere determinati soluzioni per garantire massime performance:

- Sistemi cartesiani ad alta velocità per il caricamento del materiale riscaldato.

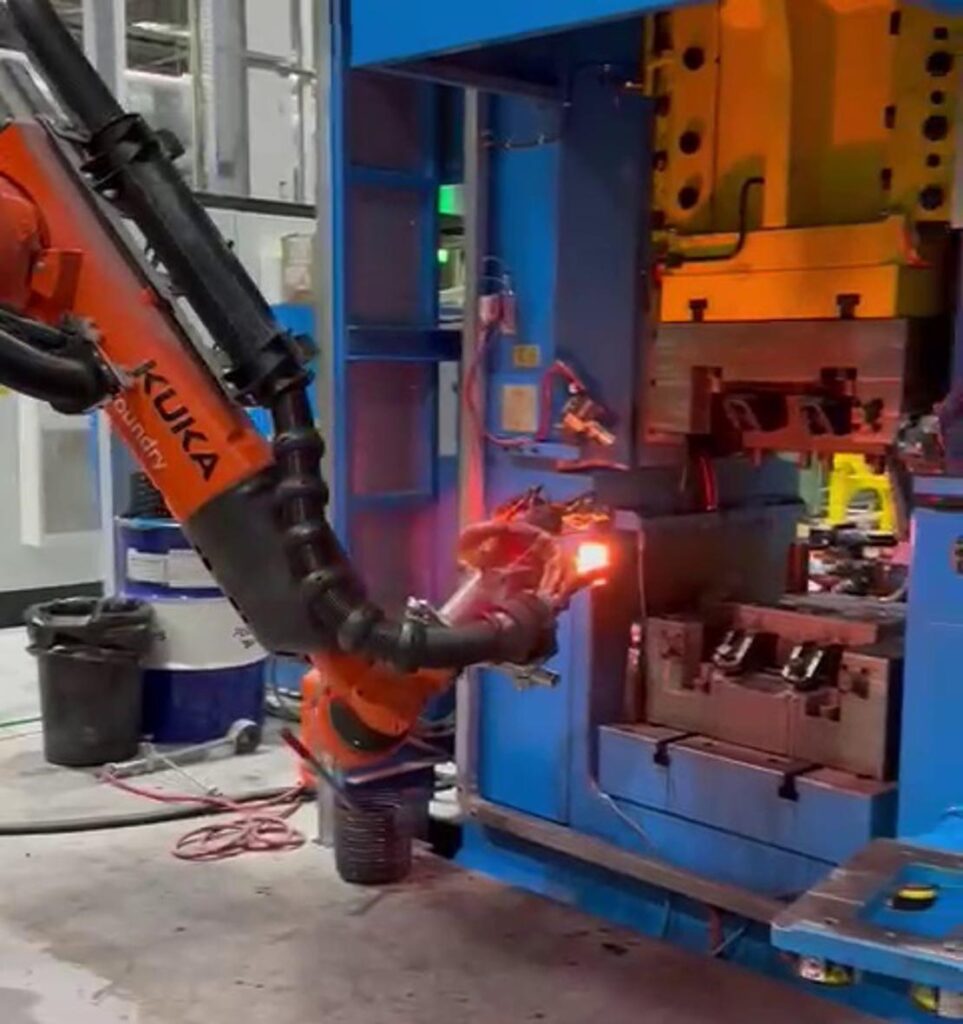

- Robot antropomorfi flessibili per il caricamento del materiale riscaldato.

- Scarico del prodotto stampato tramite getto di aria per evitare difettosità da strisciamento e contatto.

- Piegatura del materiale da stampare per avere una forma più vicina possibile allo stampato e ridurre il consumo di materiale.

- Possibilità di differenti forme del materiale di partenza dalla tradizionale billetta tonda alle forme customizzate (lettere, simboli, …).

Clicca sulle immagini per ingrandirle

Sistema di controllo dati processo produttivo

Una soluzione importante da non trascurare per avviare un vincente progetto di stampaggio a caldo per particolari nel settore moda è certamente quella di dotarsi di un sistema di controllo del processo produttivo.

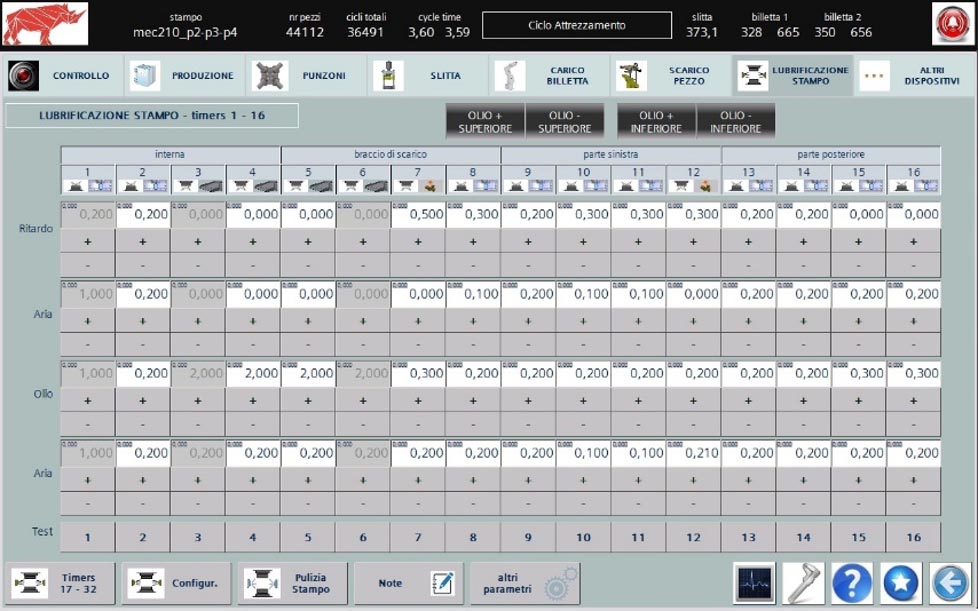

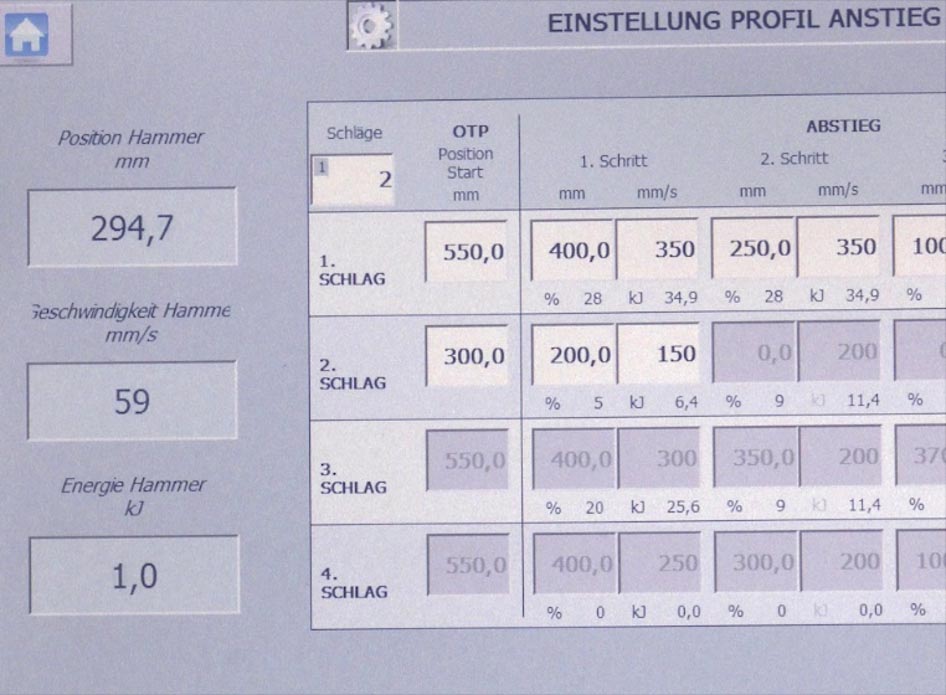

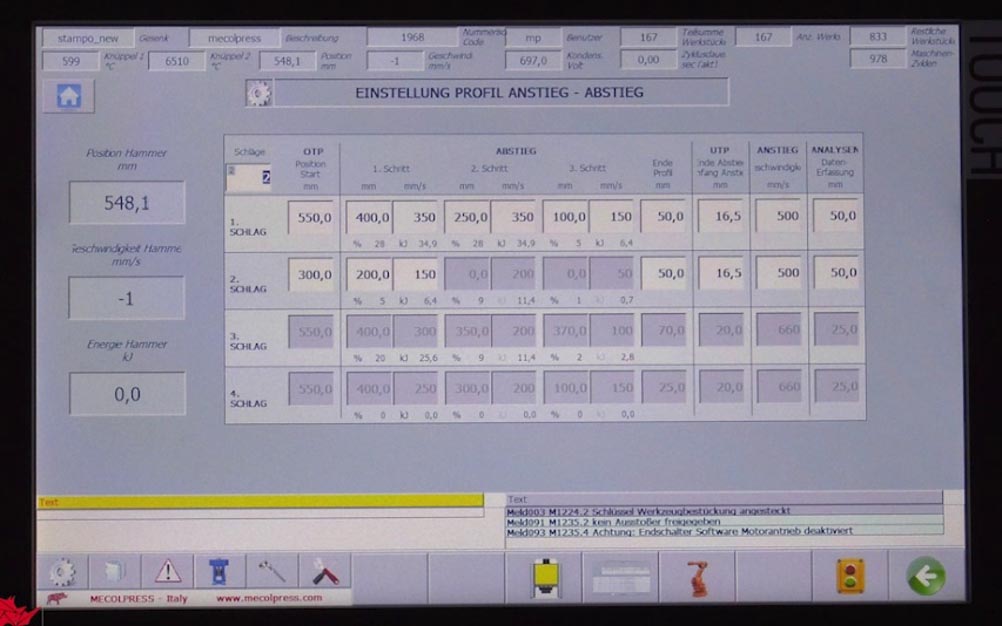

Il software Calipso di produzione Mecolpress permette di monitorare e registrare i dati legati al processo di stampaggio, e presenta numerosi vantaggi tra cui:

- Basato su architettura HMI completo di schermo touch screen.

- Parametri di funzionamento della pressa e degli ausiliari inseribili da schermo.

- Per ogni ciclo di stampaggio i principali parametri sono memorizzati per raccolta ed analisi

- Integrabile con sistemi MES\MRP aziendali.

- Accesso remoto per diagnostica e risoluzione problemi.

Clicca sulle immagini per ingrandirle

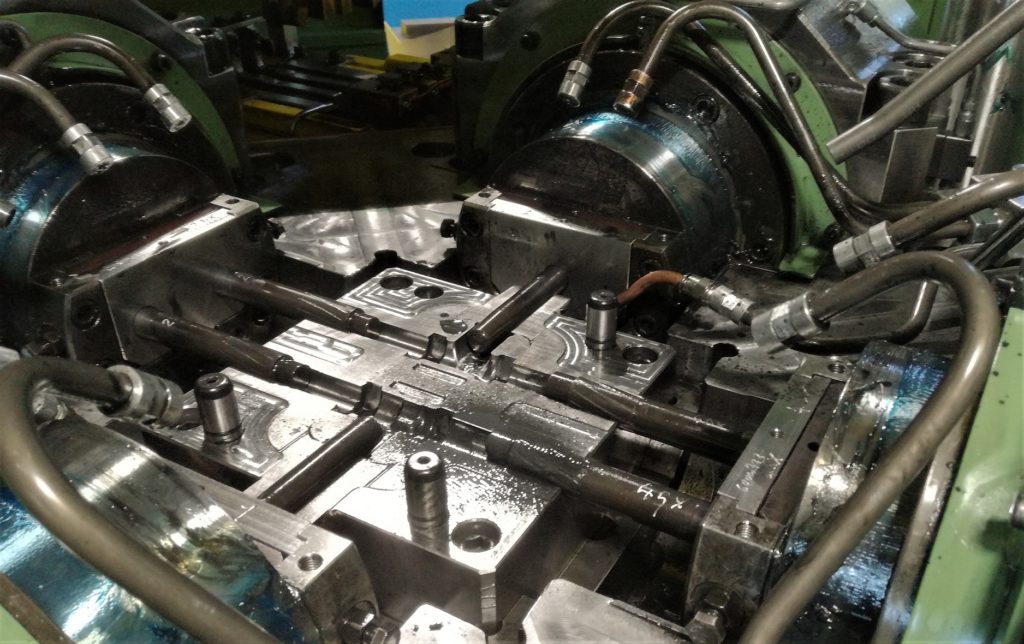

Lubrificazione degli stampi

La giusta lubrifica stampi fa sicuramente la differenza in un progetto di stampaggio a caldo di successo.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

Noi proponiamo:

- Unità di lubrificazione aria-olio automatica gestita dal pannello di controllo.

- Fino a 30 punti di lubrificazione.

- Braccio di lubrificazione automatizzato sincronizzato con il ciclo di stampaggio.

Clicca sulle immagini per ingrandirle

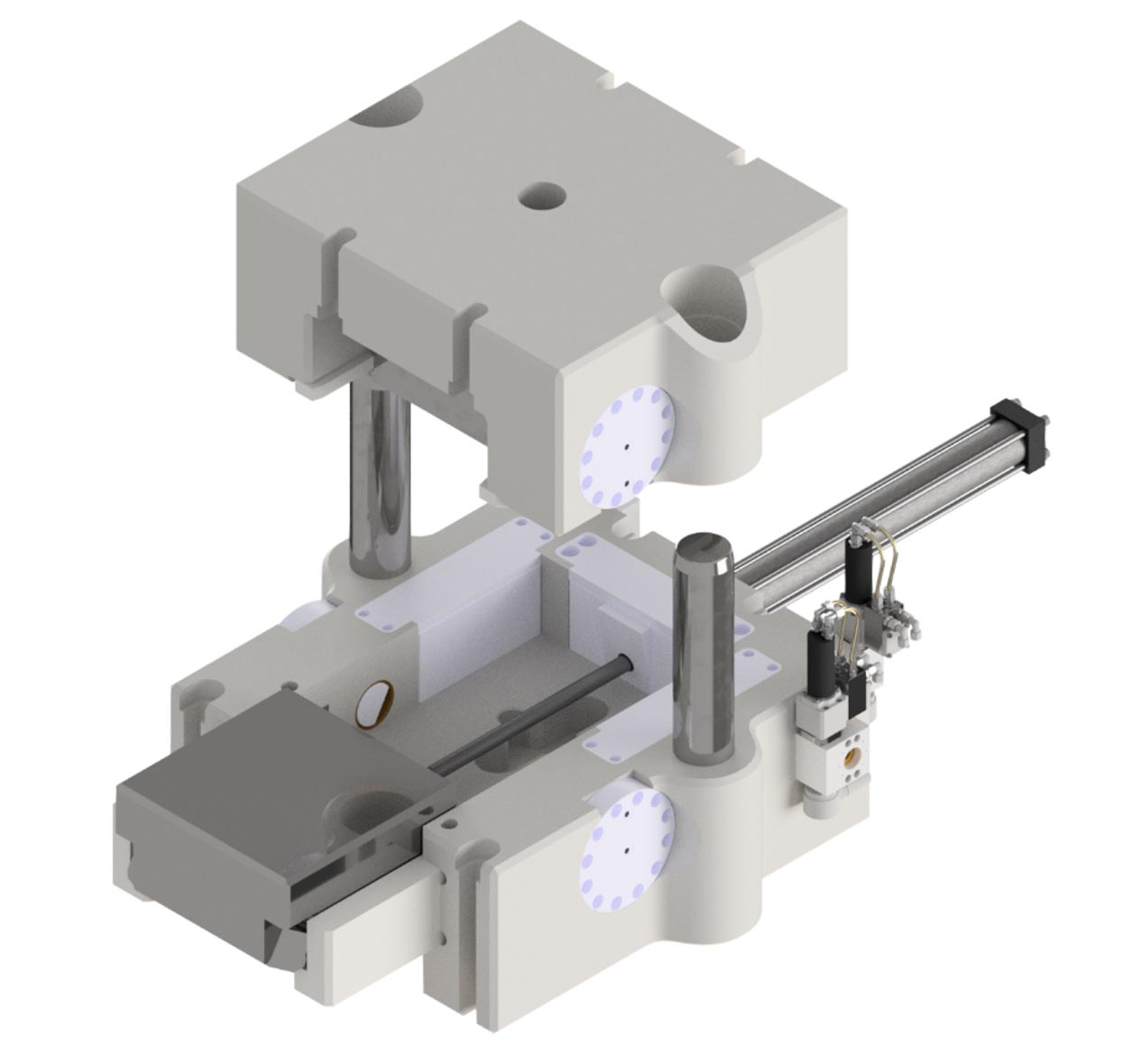

Cambio stampi

Al fine di permettere uno sbloccaggio rapido, il porta stampi è stato ottimizzato, ed il braccio ausiliario diventa fondamentale per portare gli stampi fuori dall’aera di lavoro della pressa.

Clicca sulle immagini per ingrandirle

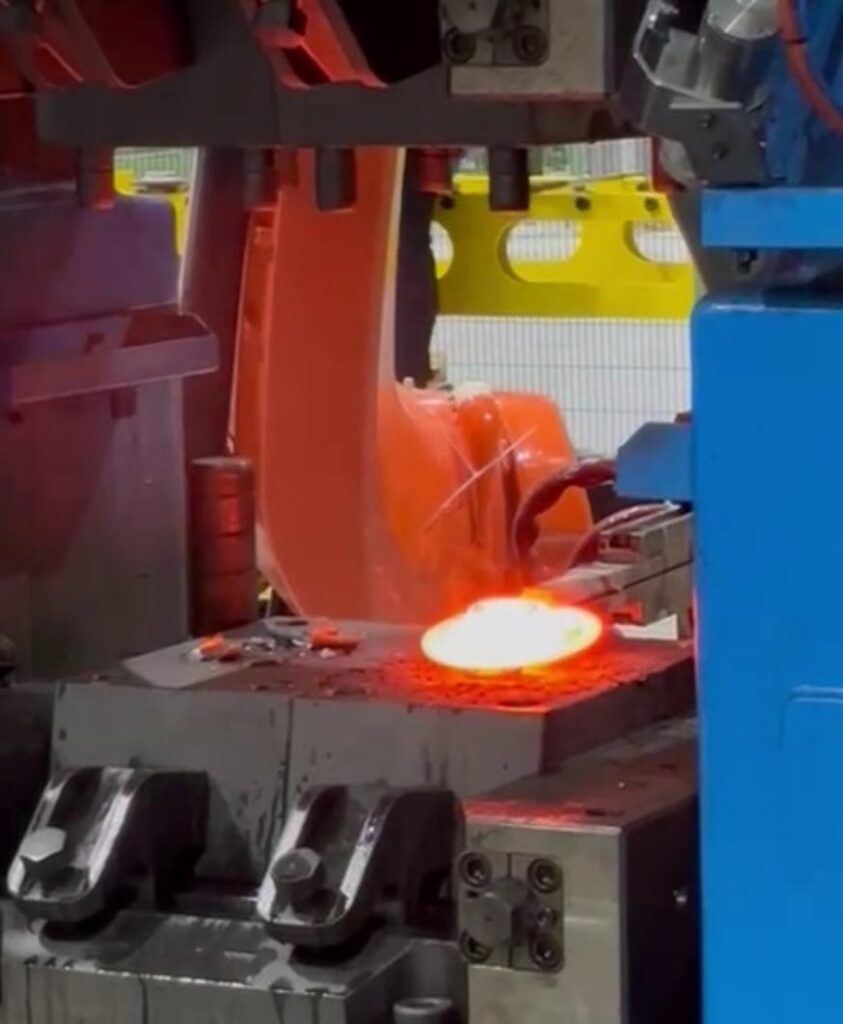

Preriscaldo stampi

È una fase importante del processo produttivo di stampaggio a caldo, che prevede l’utilizzo di moderne tecnologie ad induzione evitando fiamme libere ed emissioni di CO2.

Nel settore moda, quindi, trovano impiego presse per stampaggio a caldo e dispositivi annessi.

È sempre importante sviluppare alla base un progetto di stampaggio accurato e vincente per massimizzare i profitti e ridurre gli sprechi.

La lubrifica stampi determina il successo del tuo stampaggio!

Saper ricorrere alla giusta lubrifica degli stampi è fondamentale in un sistema di stampaggio a caldo di particolari in ottone, acciaio, alluminio, titanio o rame che sia.

Abbiamo già sottolineato più volte anche in articoli precedenti come la lubrificazione possa fare la differenza e risolvere molti dei problemi comuni che gli stampatori riscontrano durante la produzione dei loro pezzi stampati. La nostra ricerca della lubrificazione perfetta si è evoluta, diventando sempre più precisa e personalizzabile, proprio come ci viene costantemente richiesto dal mercato.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS

Con le presse idrauliche della serie ME e le presse meccaniche eccentriche a ciclo continuo SEO-CVE-CS, abbiamo rivoluzionato il sistema di lubrifica stampi:

- Trasciniamo la miscela olio+grafite in uscita sul punto di lubrifica.

- Facciamo scorrere il fluido di lubrifica e l’aria compressa in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

- Ognuno dei punti il pilotaggio è indipendente e quindi per ciascuno diamo la possibilità all’operatore di decidere dal pannello operatore come, quando e quanto intervenire.

Non ci siamo però accontentati!

Quali sono le richieste che ci rivolgono più di frequente gli stampatori?

Abbiamo verificato che alcune delle domande che rivolgete spesso al nostro service sono inerenti al sistema di lubrifica:

“Il mio stampo si è rotto, come posso fare per garantirgli una vita più duratura?”

“Il sistema di lubrifica stampi che utilizzo non è soddisfacente.”

“È possibile ridurre sprechi nei lubrificanti, in vista di un risparmio ed anche di una scelta più ecologica?”

“Come posso ottenere un sistema di stampaggio di successo?”

Il nostro team ricerca e sviluppo ha quindi perfezionato e messo a punto un nuovo sistema di lubrifica.

Novità nella lubrifica stampi della Serie HEAVY

La serie Heavy è la nostra nuova proposta di pressa meccanica eccentrica a ciclo continuo. Si tratta di una macchina davvero rivoluzionaria, risultato di 50 anni di esperienza nella produzione di presse per lo stampaggio a caldo, e dalla ricerca continua di innovazione e perfezione tecnologica.

Abbiamo quindi rivisto totalmente anche l’automazione e la lubrificazione stampi.

Innanzitutto Il sistema di lubrifica stampi consente per ogni singolo punto la gestione indipendente e programmabile.

E’ possibile avviare il ciclo di lubrificazione in modi differenti: durante la salita oppure la discesa della slitta, durante il ciclo di carico oppure il ciclo di scarico, con tempi di ritardo e durata appropriati.

Ogni punto può essere utilizzato per la nebulizzazione del lubrificante o per il raffreddamento e pulizia degli stampi.

Il sistema può essere implementato con 2 o più punti di soffiaggio aria ad alta portata.

È possibile programmare degli orari: il circuito di pompaggio, il miscelatore automatico e la resistenza di riscaldo posti nel serbatoio, consentono di preparare il liquido e l’intero circuito per l’orario di avvio alle condizioni ottimali, e di mantenerli tali per l’intera durata di produzione.

La nebulizzazione del lubrificante, grazie al particolare sistema di tubazioni, avviene solo nei pressi dell’utilizzo: in questo modo il dosaggio, la ripetibilità e la sensibilità alla variazione del dosaggio sono garantiti.

Sono previsti fino a 40 punti di lubrifica/raffreddamento, di questi 16 sono disposti nel porta stampi inferiore e 16 nel porta stampi superiore.

La disposizione dei punti di lubrifica/raffreddamento attraverso gli stampi permette di raggiungere con efficacia i punti critici da lubrificare/raffreddare, oltre a ridurre in maniera drastica i tempi di cambio produzione.

Sistema reattivo, intelligente per creare le tue ricette

La reattività alle variazioni di settaggio è immediata a differenza del sistema tradizionale che richiede diversi minuti di produzione prima che si stabilizzi.

Oltre a questo va detto che riusciamo ad avere un soffiaggio forte senza l’ausilio di compressori che vanno comunque ad aumentare i consumi e le manutenzioni generali dell’impianto.

Un intelligente sistema software, aiuta inoltre l’operatore ad adattare automaticamente il dosaggio del lubrificante in avvio di produzione, fino al raggiungimento delle corrette condizioni stampaggio.

Il nostro sistema può essere adattato anche all’utilizzo con lubrificanti/distaccanti a base acqua, impiegati nel settore alluminio ad esempio o comunque diversi dal classico olio grafitato.

Tutti i parametri, abilitazione dei punti utilizzati, modalità di avvio, temporizzatori e contatori, una volta ottimizzati, vengono salvati nella ricetta dedicata al tipo di articolo da produrre, in modo che, per i lotti successivi dello stesso articolo, via sia un veloce avvio della produzione senza inutile perdita di tempo.