La lubrifica stampi determina il successo del tuo stampaggio!

Saper ricorrere alla giusta lubrifica degli stampi è fondamentale in un sistema di stampaggio a caldo di particolari in ottone, acciaio, alluminio, titanio o rame che sia.

Abbiamo già sottolineato più volte anche in articoli precedenti come la lubrificazione possa fare la differenza e risolvere molti dei problemi comuni che gli stampatori riscontrano durante la produzione dei loro pezzi stampati. La nostra ricerca della lubrificazione perfetta si è evoluta, diventando sempre più precisa e personalizzabile, proprio come ci viene costantemente richiesto dal mercato.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

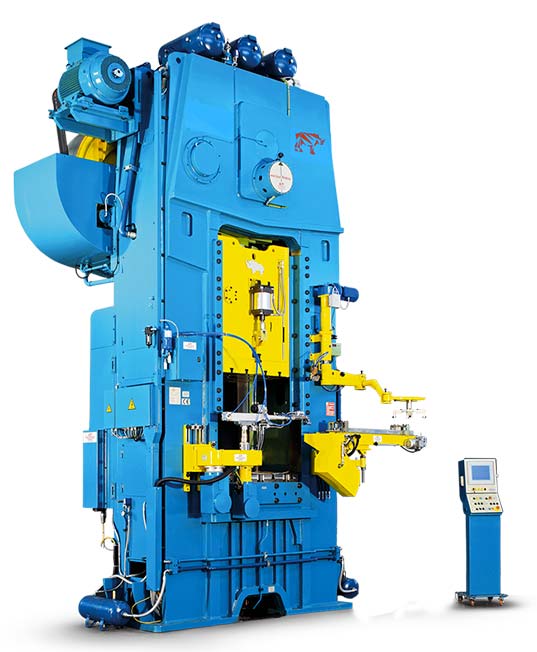

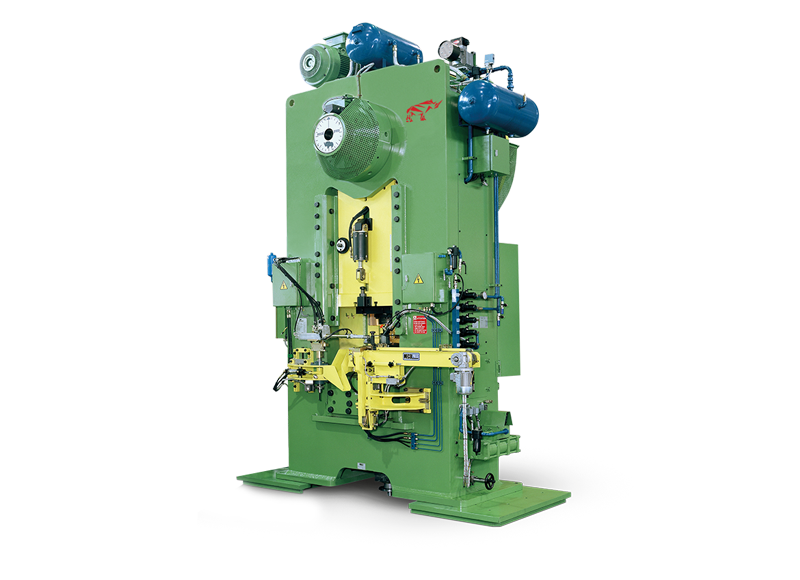

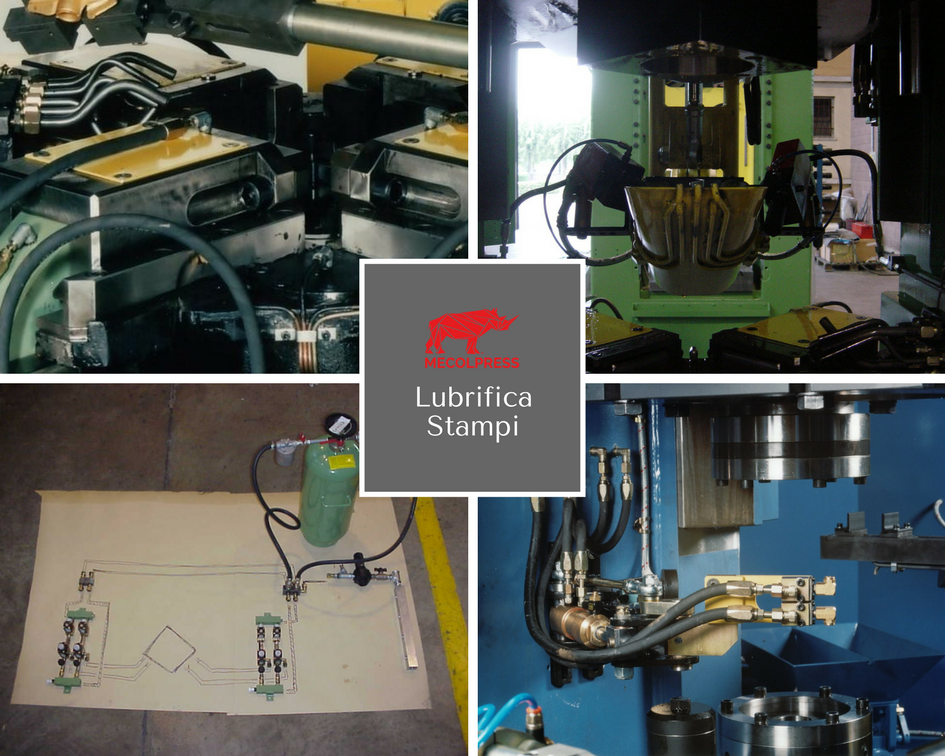

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS

Con le presse idrauliche della serie ME e le presse meccaniche eccentriche a ciclo continuo SEO-CVE-CS, abbiamo rivoluzionato il sistema di lubrifica stampi:

- Trasciniamo la miscela olio+grafite in uscita sul punto di lubrifica.

- Facciamo scorrere il fluido di lubrifica e l’aria compressa in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

- Ognuno dei punti il pilotaggio è indipendente e quindi per ciascuno diamo la possibilità all’operatore di decidere dal pannello operatore come, quando e quanto intervenire.

Non ci siamo però accontentati!

Quali sono le richieste che ci rivolgono più di frequente gli stampatori?

Abbiamo verificato che alcune delle domande che rivolgete spesso al nostro service sono inerenti al sistema di lubrifica:

“Il mio stampo si è rotto, come posso fare per garantirgli una vita più duratura?”

“Il sistema di lubrifica stampi che utilizzo non è soddisfacente.”

“È possibile ridurre sprechi nei lubrificanti, in vista di un risparmio ed anche di una scelta più ecologica?”

“Come posso ottenere un sistema di stampaggio di successo?”

Il nostro team ricerca e sviluppo ha quindi perfezionato e messo a punto un nuovo sistema di lubrifica.

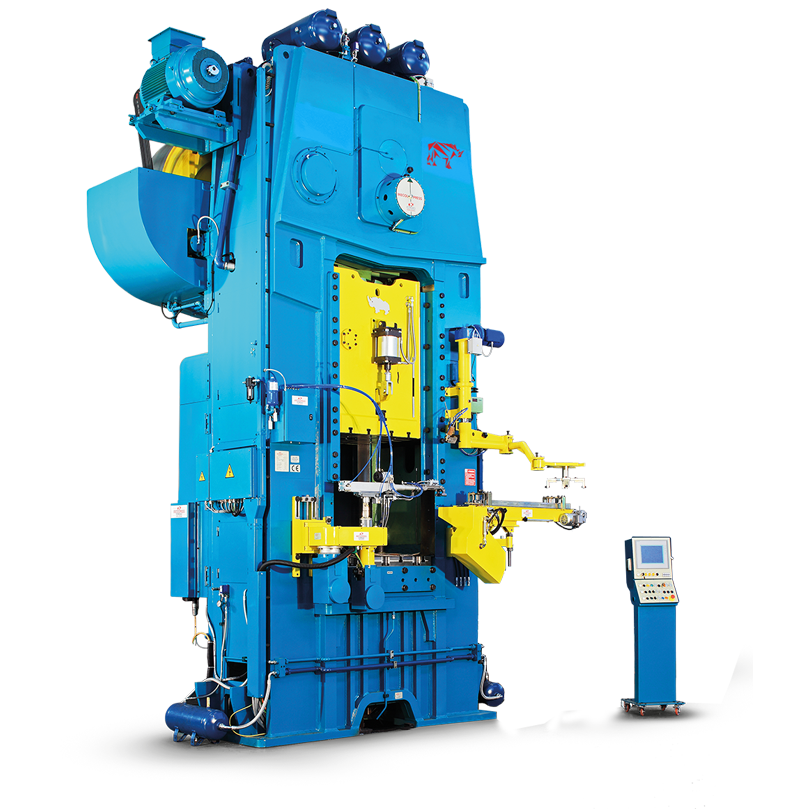

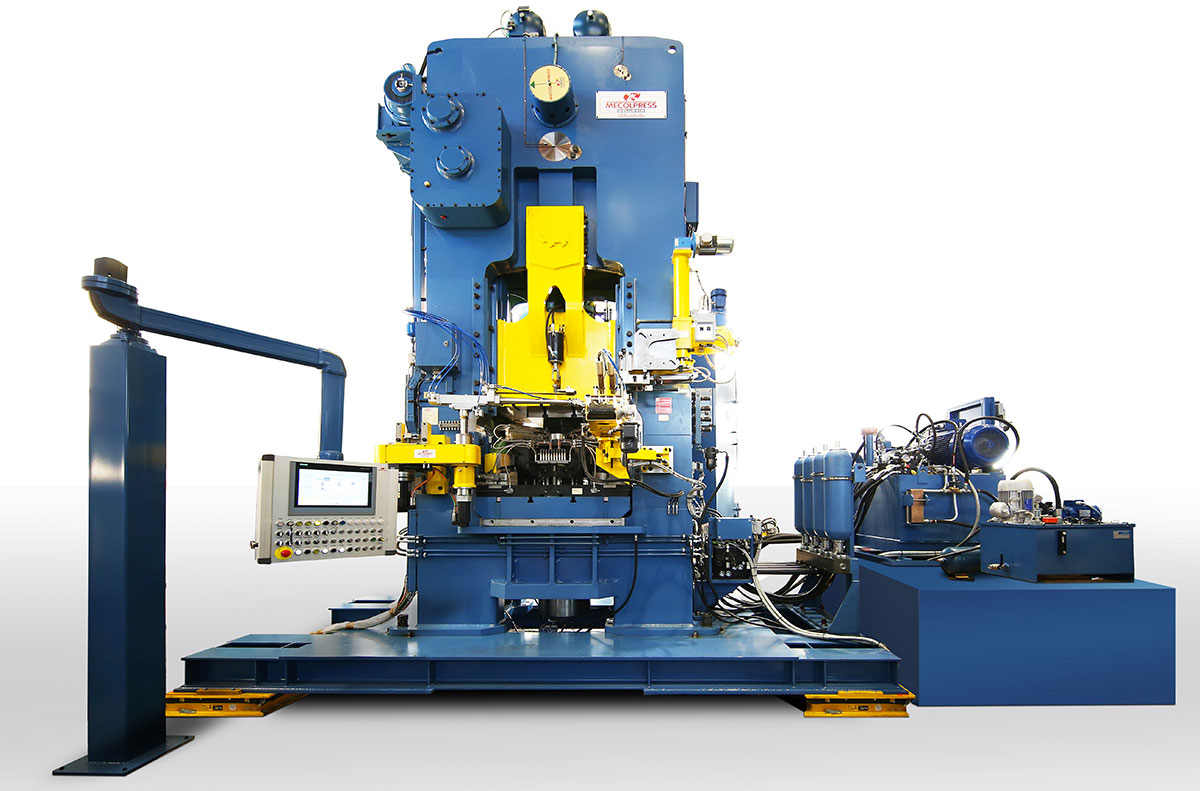

Novità nella lubrifica stampi della Serie HEAVY

La serie Heavy è la nostra nuova proposta di pressa meccanica eccentrica a ciclo continuo. Si tratta di una macchina davvero rivoluzionaria, risultato di 50 anni di esperienza nella produzione di presse per lo stampaggio a caldo, e dalla ricerca continua di innovazione e perfezione tecnologica.

Abbiamo quindi rivisto totalmente anche l’automazione e la lubrificazione stampi.

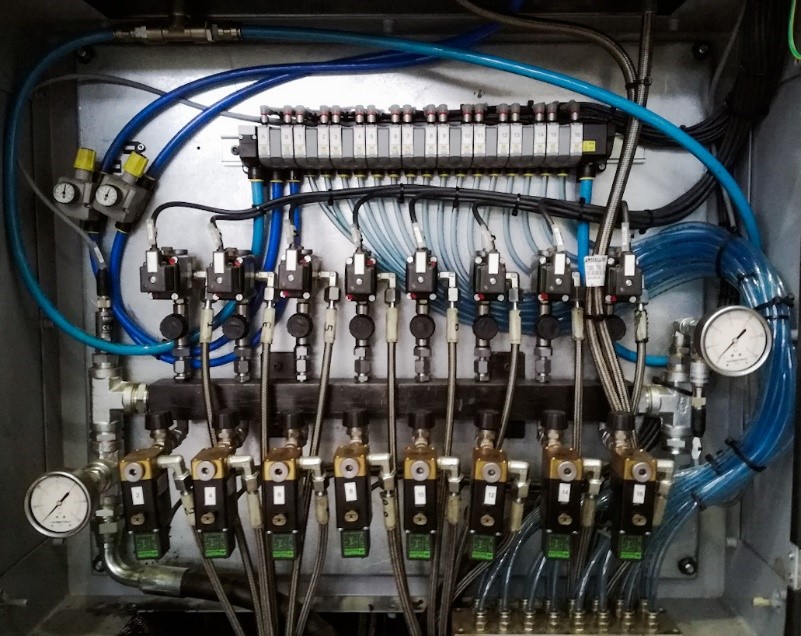

Innanzitutto Il sistema di lubrifica stampi consente per ogni singolo punto la gestione indipendente e programmabile.

E’ possibile avviare il ciclo di lubrificazione in modi differenti: durante la salita oppure la discesa della slitta, durante il ciclo di carico oppure il ciclo di scarico, con tempi di ritardo e durata appropriati.

Ogni punto può essere utilizzato per la nebulizzazione del lubrificante o per il raffreddamento e pulizia degli stampi.

Il sistema può essere implementato con 2 o più punti di soffiaggio aria ad alta portata.

È possibile programmare degli orari: il circuito di pompaggio, il miscelatore automatico e la resistenza di riscaldo posti nel serbatoio, consentono di preparare il liquido e l’intero circuito per l’orario di avvio alle condizioni ottimali, e di mantenerli tali per l’intera durata di produzione.

La nebulizzazione del lubrificante, grazie al particolare sistema di tubazioni, avviene solo nei pressi dell’utilizzo: in questo modo il dosaggio, la ripetibilità e la sensibilità alla variazione del dosaggio sono garantiti.

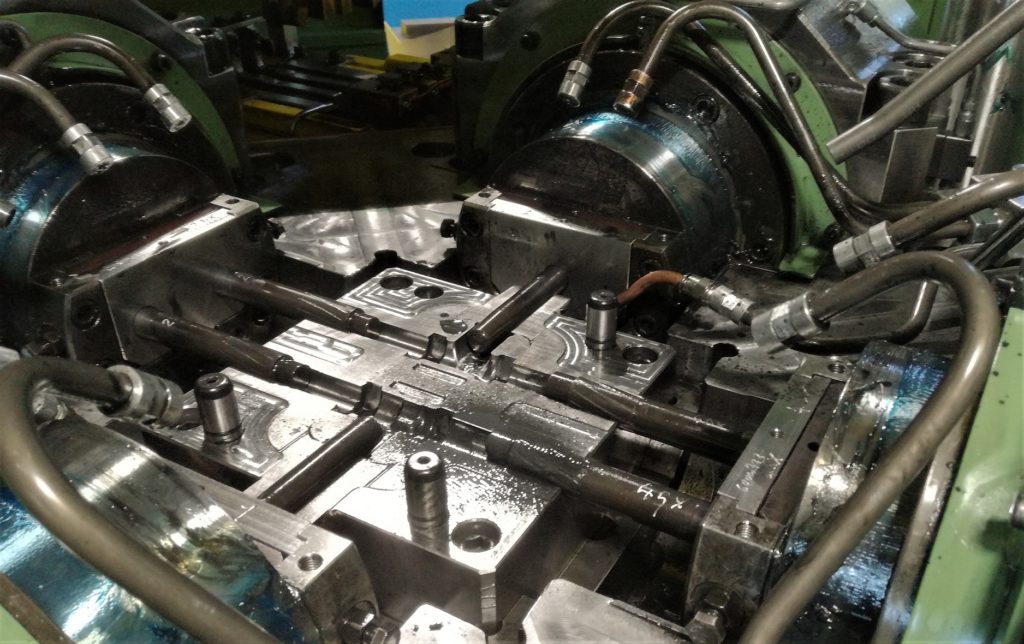

Sono previsti fino a 40 punti di lubrifica/raffreddamento, di questi 16 sono disposti nel porta stampi inferiore e 16 nel porta stampi superiore.

La disposizione dei punti di lubrifica/raffreddamento attraverso gli stampi permette di raggiungere con efficacia i punti critici da lubrificare/raffreddare, oltre a ridurre in maniera drastica i tempi di cambio produzione.

Sistema reattivo, intelligente per creare le tue ricette

La reattività alle variazioni di settaggio è immediata a differenza del sistema tradizionale che richiede diversi minuti di produzione prima che si stabilizzi.

Oltre a questo va detto che riusciamo ad avere un soffiaggio forte senza l’ausilio di compressori che vanno comunque ad aumentare i consumi e le manutenzioni generali dell’impianto.

Un intelligente sistema software, aiuta inoltre l’operatore ad adattare automaticamente il dosaggio del lubrificante in avvio di produzione, fino al raggiungimento delle corrette condizioni stampaggio.

Il nostro sistema può essere adattato anche all’utilizzo con lubrificanti/distaccanti a base acqua, impiegati nel settore alluminio ad esempio o comunque diversi dal classico olio grafitato.

Tutti i parametri, abilitazione dei punti utilizzati, modalità di avvio, temporizzatori e contatori, una volta ottimizzati, vengono salvati nella ricetta dedicata al tipo di articolo da produrre, in modo che, per i lotti successivi dello stesso articolo, via sia un veloce avvio della produzione senza inutile perdita di tempo.

Credevo fosse diamante, e invece è… grafite!

La cosa più curiosa da sapere, per quanto riguarda la grafite – una delle forme allotropiche del carbonio, è che può considerarsi dal punto di vista chimico una gemella del diamante. Ma se ne distanzia molto per le proprietà fisiche: tanto per cominciare, è nera! E poi ha un suo, preziosissimo, utilizzo nelle operazioni di rivestimento protettivo di superfici metalliche esposte alla corrosione. Continua a leggere per scoprire di più sulla grafite e sulla grafitatura!

La grafite, un minerale prezioso per l’industria

Al tatto untuosa e scivolosa, la grafite ha lucentezza metallica e densità compresa fra 2,09 e 2,2. Estremamente morbida (con durezza variabile tra 1 e 2), è molto facile da scalfire. Solidifica nel sistema esagonale, non in forma di cristalli ben sviluppati, ma in scaglie o in masse irregolari. È il solo non-metallo buon conduttore di elettricità, mentre conduce male il calore.

Presente in natura come minerale che contiene invariabilmente impurità, è ampiamente distribuita nel mondo; importanti giacimenti si trovano in Inghilterra, Siberia, Madagascar, Messico, Sri Lanka, Canada e numerose località degli Stati Uniti.

Viene prodotta anche artificialmente, riscaldando per 11-13 settimane a 950 °C una miscela di derivati del petrolio e del carbone e trasferendo poi il prodotto della cottura in forni elettrici, dove per 4-5 settimane permane alla temperatura di 2800 °C. Gran parte del processo di grafitizzazione (cioè un riscaldamento a 2500-3000 °C) avviene non solo per la temperatura, ma anche per un raffinamento causato da riduzione a metalli e vaporizzazione degli ossidi metallici presenti nel carbone.

A cosa serve la grafite?

La grafite è utilizzata per gli elettrodi dell’industria elettrochimica, per forni elettrici o crogiuoli destinati ad altissime temperature, in vernici industriali.

E ancora, è impiegata come lubrificante (talvolta mescolata a grasso, oli o acqua), in un trattamento semipermanente che prende il nome di grafitatura e si effettua a protezione delle superfici metalliche.

Il processo di grafitatura

La grafite è un elemento lubrificante e può essere disponibile in polvere o in pasta. Garantisce come risultato l’omogeneizzazione del colore superficiale della billetta. Produce, inoltre, un effetto positivo sul consumo di gas per il riscaldo delle billette di ottone o di alluminio poiché, rendendole nere, favorisce l’assorbimento del calore.

Essendo lubrificante, per quanto riguarda gli stampi contrasta efficacemente:

- consumo

- usura

Evita, inoltre, che le billette si attacchino l’una all’altra nei forni a gas a spinta. Si tratta di un procedimento molto usato in Italia e meno in altri Paesi che, però, non è sempre possibile effettuare (per esempio nel caso di prodotti poi soggetti a cromatura).

Per l’alluminio, è interessante il trattamento realizzato con grafite non nera, ma color argento. Questa colorazione minimizza la visibilità di eventuali macchie sui pezzi.

Grafitatura e lavorazione dei metalli

Le macchine per la grafitatura sono essenzialmente dei tamburi rotanti, in cui si inseriscono i pezzi di barra tagliati, cui si aggiungono pochi grammi di grafite. Durante il tempo necessario di rotolamento, la polvere di grafite si distribuisce omogeneamente su tutti i pezzi, agevolando la successiva fase dello stampaggio a caldo.

Gli obiettivi della lubrificazione, durante la lavorazione dei metalli sono complessi. Le motivazioni per cui si interpone un materiale lubrificante tra il materiale base da lavorare e gli utensili o stampi che producono la deformazione possono riassunte in elenco:

- riduzione dell’attrito;

- riduzione dell’usura;

- realizzazione della finitura superficiale;

- controllo della temperatura;

- controllo del cambiamento di forma;

- controllo della distribuzione della sollecitazione nel prodotto.

Per quanto, in particolare, concerne la realizzazione della finitura superficiale, grazie alle loro proprietà di impedire il contatto metallo/metallo, i lubrificanti possono prevenire lo sviluppo di superfici segnate e scadenti sul prodotto. Ma produrre semplicemente una superficie non danneggiata può non bastare, perché può essere richiesto un aspetto brillante e riflettente oppure opaco. In questo senso, il lubrificante impiegato fa significativamente la differenza.

La grafite si conferma il vero lubrificante classico a film solido. Aderisce bene alle superfici metalliche e per questo viene spesso impiegata per il pre-trattamento di utensili, stampi e matrici, come additivo per gli altri lubrificanti a temperatura ambiente e, particolarmente, come lubrificante per operazioni a temperature elevate. Lo svantaggio consiste nel fatto che la grafite non è facile da rimuovere una volta terminata la lavorazione.

Per un dato processo e materiale da lavorare, la scelta di un tipo di lubrificante è spesso semplice, ma la effettiva selezione di un particolare lubrificante – composizione e condizione ottimali per l’uso – non lo è affatto. Nella realtà operativa si devono prendere in considerazione fattori così numerosi (l’attrezzatura disponibile, il tonnellaggio prodotto, la gamma di prodotti da eseguire con una data attrezzatura, dettagli di trattamenti pre- e post-lavorazione) da far sì che ciascun problema di lubrificazione debba essere trattato per conto suo. Conviene dunque arrivare alla scelta finale del lubrificante solo dopo un’attenta valutazione del lavoro.

Proteggere le superfici metalliche? Affidale a Mecolpress!

Lubrifica Stampi Presse Idrauliche ed eccentriche a ciclo continuo

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS o le presenta le seguenti funzionalità:

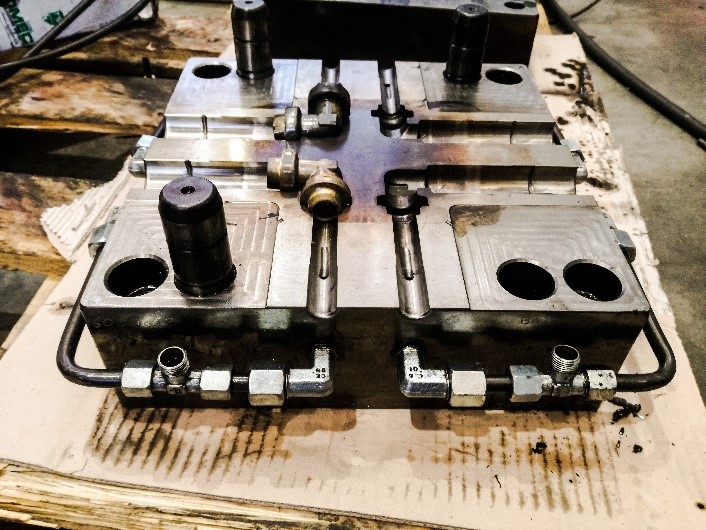

- La miscela olio+grafite viene trascinata dall’aria compressa in uscita sul punto di lubrifica.

Il fluido di lubrifica e l’aria scorrono in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

Per ognuno dei punti il pilotaggio è indipendente e quindi per ognuno è possibile decidere dal pannello operatore:

- Per quanto tempo spruzzare sola aria (ad esempio per raffreddare lo stampo, ripulirlo da depositi di bave);

- Quanto e se spruzzare aria e miscela olio+grafite;

- Quanto e se soffiare nuovamente sola aria per spargere il lubrificante.

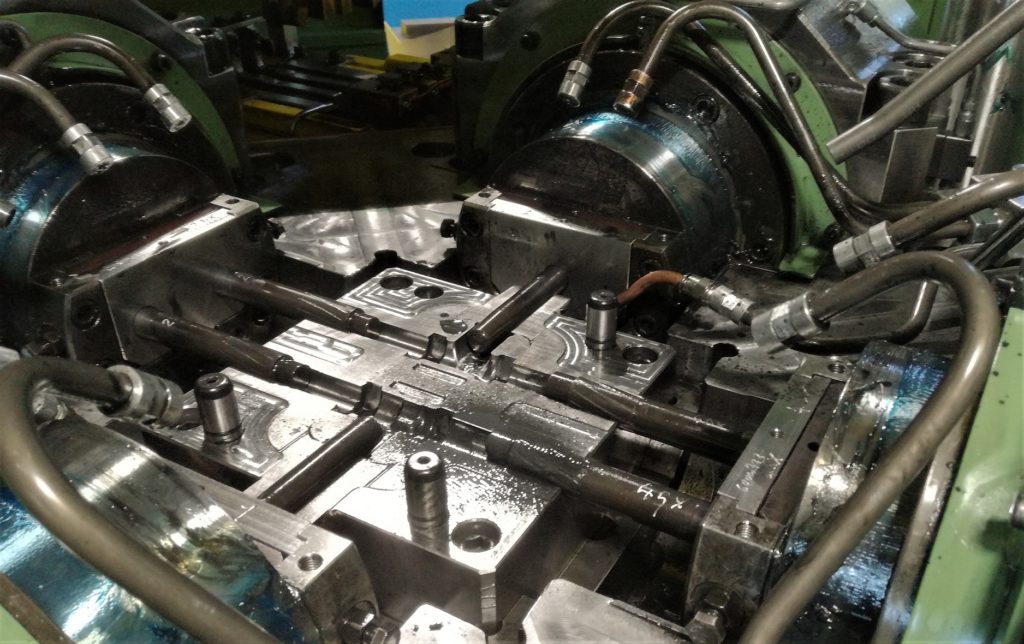

- Il lubrificante arriva al punto di applicazione attraverso la struttura della pressa, la base (o attrezzo) su cui è posato lo stampo ed attraverso lo stampo stesso, tutti opportunamente predisposti con forature in modo da raggiungere i punti giusti, senza sprechi, senza spruzzare dove non serve.

- Fare arrivare il lubrificante attraverso la pressa e lo stampo permette ovviamente di risparmiare il tempo necessario al riposizionamento delle vecchie cannette ad ogni cambio stampo

Una pressa moderna ben concepita deve però sempre permettere di lavorare con le cannette (vedi articolo precedente), che restano utili in caso di uso di stampi di terzi, di prove di stampaggio di piccola serie e con un utilizzo iniziale di stampi esistenti.

È comunque possibile intervenire a posteriori su stampi esistenti, se si vogliono migliorare le prestazioni e la precisione di lubrifica, ed adattarli quindi anche per macchine meno moderne al fine di avere canali di lubrifica interni.

Inoltre, a pannello, per ogni singolo punto di lubrifica, sarà possibile selezionare se deve concettualmente

lavorare come punto lubrifica dello stampo superiore,

punto lubrifica dello stampo inferiore,

punto di lubrifica punzoni.

Ognuno con le sue diverse condizioni di attivazione, ogni singolo punto con i suoi tempi di lavoro per aria, olio.

Nella lubrifica stampi delle nostre presse idrauliche ME inoltre, la miscela viene tenuta mescolata e se necessario riscaldata nel serbatoio della relativa centralina.

Importante anche sapere che la linea di distribuzione inoltre è ad anello.

Cosa vuol dire? Che il lubrificante è sempre in circolo, quindi è escluso ogni possibile problema di intasamento delle linee o raffreddamento del lubrificante perché non è fermo nei tubi ad aspettare l’apertura di una valvola.

Vi sono inoltre pressostati di controllo ad inizio e fine linea, per mantenere la pressione del circuito costante indipendentemente da quanti punti di lubrifica si attivano contemporaneamente.

VANTAGGI DEL SISTEMA DI LUBRIFICA STAMPI:

- Riduzione degli sprechi dei materiali lubrificanti;

- Tempo di riattrezzaggio macchina decisamente ridotto;

- Azzerata la possibilità di errore / imprecisione nella posizione;

- Il lubrificante è sempre in circolo, non è fermo nei tubi ad aspettare l’apertura di una valvola, è quindi escluso ogni possibile problema di intasamento delle linee o di raffreddamento del lubrificante,

- La pressione del circuito rimane costante grazie all’azione svolta dai pressostati di controllo.

Tutto pensato per garantire al vostro processo di stampaggio la “giusta lubrificazione”.

Lubrifica Stampi

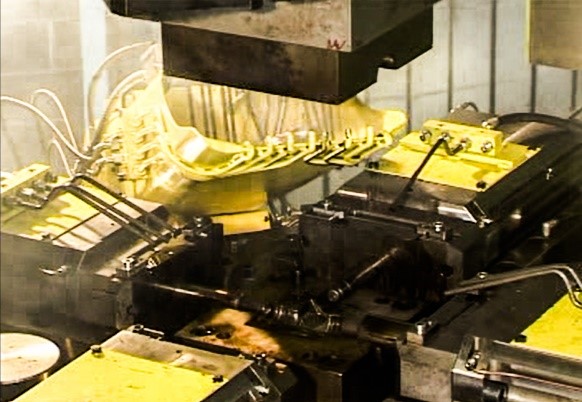

Tra i segreti di un esperto, per ottenere pezzi forgiati con alta produttività e senza difetti, c’è sicuramente la capacità di gestire la lubrifica stampi.

Occorre infatti saper ricorrere alla giusta applicazione del fluido di lubrifica stampi.

Naturalmente, “giusta applicazione” non significa tanta, al contrario si intende:

- ben dosata in ogni punto dello stampo;

- differenziata tra figure stampo inferiore, superiore, punte dei punzoni e loro canali di scorrimento.

Punzoni con scanalature per permettere la distribuzione della lubrifica

“Giusta” significa innanzitutto scegliere i materiali appropriati per il tipo di metallo che dobbiamo stampare e dosarli, o se è il caso, miscelarli, nelle proporzioni adatte ad ottenere i due fondamentali effetti di questa operazione:

- Permettere il facile scorrimento dei punzoni sullo stampo e del materiale della billetta nelle figure pezzo;

- Abbassare la temperatura dei componenti dello stampo, per allungarne la vita.

Nelle presse meno recenti la miscela di lubrifica stampi, tipicamente olio+grafite, viene dosata da valvole lontane dal punto di uscita, per cui una variazione delle impostazioni di quantità diventa effettiva solo dopo vari cicli, tutti quelli necessari a fare percorrere alla nuova quantità di fluido la strada fino al punto di spruzzatura.

I punti di spruzzatura sono costituiti da cannette in rame che, da un blocchetto di distribuzione fissato sull’attrezzo della pressa, vengono indirizzate e piegate per puntare sui “bersagli”: le figure stampo, i punzoni etc.

Ciò richiede ogni volta che si cambia stampo, di riorientare le cannette, andando tutte le volte alla ricerca della posizione perfetta (con un notevole impiego di tempo che allunga le operazioni di riattrezzaggio macchina).

Nelle presse di nuova generazione, invece…?