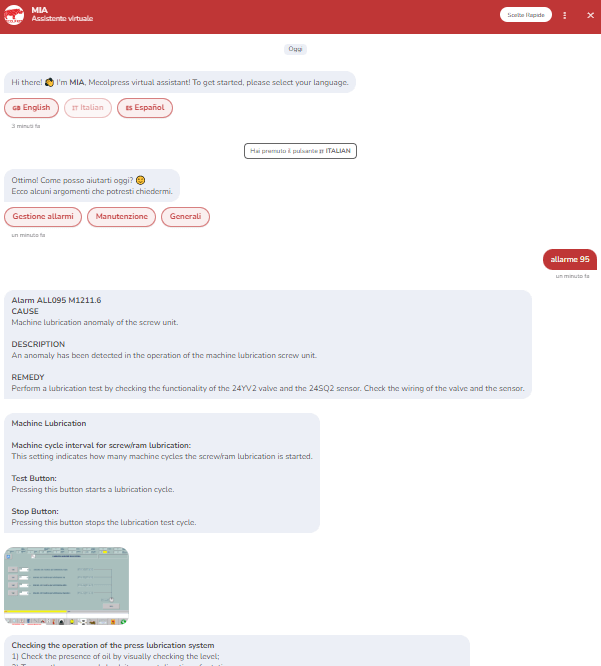

MIA: Mecolpress Intelligenza Artificiale

AUTOMATIZZARE L’ASSISTENZA CON L’INTELLIGENZA ARTIFICIALE

Siamo lieti di comunicare una importante innovazione nel settore dello stampaggio a caldo: siamo riusciti ad implementare con successo una soluzione basata sull’Intelligenza Artificiale che aggiunge notevole valore al nostro servizio di assistenza!

Perché abbiamo deciso di introdurre l’Intelligenza Artificiale nel nostro servizio di Assistenza?

L’implementazione di una tecnologia basata sull’intelligenza artificiale può migliorare significativamente il nostro service:

- Ridurre i tempi di supporto tecnico.

- Automatizzare l’assistenza per il troubleshooting delle presse.

- Fornire accesso 24/7 a manuali e guide.

- Garantire una gestione tempestiva dei problemi sulle linee di produzione.

- Ottenere direttamente un supporto multilingua per rispondere alle necessità di una clientela distribuita a livello globale.

- Gestione autonoma e tempestiva dei problemi direttamente dalle linee di produzione del cliente.

- Avere una risposta immediata ad allarmi o segnalazioni della pressa.

In cosa consiste esattamente MIA – Mecolpress Intelligenza Artificiale?

MIA è una tecnologia basata su AI generativa e Retrieval-Augmented Generation (RAG) che ci consente di disporre di un assistente virtuale avanzato che supporta i tecnici nella manutenzione e troubleshooting delle presse, 24 ore al giorno, 7 giorni su 7.

I 3 grandi vantaggi di MIA

- Automazione della Manutenzione e Troubleshooting

Il sistema di Intelligenza Artificiale è stato addestrato sui manuali delle macchine Mecolpress e sullo storico di oltre 450 tipi di allarmi, consentendo agli operatori non solo di ottenere risposte immediate a domande tecniche direttamente dalle linee di produzione, ma anche di avere supporto istantaneo e con delle guide passo-passo per la risoluzione di allarmi critici.

Gli operatori possono consultare le informazioni tramite tablet o smartphone, riducendo notevolmente il tempo necessario per risolvere problemi tecnici.

- Supporto Multilingue

Per facilitare l’accesso alle informazioni da parte di clienti e operatori internazionali, l’assistente virtuale è stato implementato con funzionalità multilingua in italiano, inglese e spagnolo, ma permettendo anche una traduzione in altre 100 lingue in tempo reale grazie all’AI Generativa, assicurando così una comunicazione fluida e comprensibile a tutti gli utenti.

- Miglioramento dell’Esperienza Cliente

L’assistente virtuale migliora la customer experience, riducendo i tempi di attesa e fornendo risposte immediate e accurate h24. Questo si traduce in una riduzione delle interruzioni operative e un maggiore livello di soddisfazione del cliente. Inoltre, grazie a questo nuovo sistema si realizza concretamente, non solo a parole, la digitalizzazione delle informazioni. Grazie a questo progetto, l’utilizzatore ha accesso immediato a tutte le informazioni contenute nel manuale d’uso e manutenzione, che vista la complessità delle macchine, è di oltre 1.000 pagine.

Quali sono gli obbiettivi di MIA?

Grazie all’implementazione dell’assistente virtuale basato su AI, ci poniamo l’obiettivo di ottenere risultati significativi in termini di efficienza operativa.

Si stima che, una volta pienamente operativo, il sistema possa portare a:

- riduzione del 60% dei tempi di assistenza, consentendo agli operatori di ottenere risposte immediate alle domande più comuni senza dover attendere l’intervento del supporto tecnico.

- riduzione del numero di ticket di supporto umano fino al 40%. Questo risultato sarà possibile grazie all’automazione del troubleshooting e alla consultazione rapida dei manuali direttamente tramite l’assistente virtuale. In questo modo, le richieste che attualmente sovraccaricano il supporto tecnico potranno essere gestite in autonomia dagli operatori in tempo reale.

- Creare un’esperienza cliente più fluida e reattiva, con un significativo miglioramento della qualità del nostro servizio di assistenza.

Evoluzioni future di MIA

In futuro, prevediamo di espandere l’utilizzo dell’assistente virtuale su altre linee di prodotto, estendendo il supporto anche a nuovi mercati.

Inoltre, stiamo considerando l’utilizzo del bot per supportare i nostri partner e rivenditori in tutto il mondo, offrendo loro un accesso facilitato alle informazioni tecniche e alla formazione sui prodotti.

Riportiamo di seguito l’articolo pubblicato sul sito Smeup riguardo alla nostra esperienza di implementazione dell’Intelligenza Artificiale nel nostro servizio di assistenza:

Mecolpress: automatizzare l’assistenza di produzione con l’AI (smeup.com)

Ecco due citazioni contenute nell’articolo sopraindicato:

“Sono entusiasta del percorso che stiamo intraprendendo con Userbot.AI. Ho sempre creduto nell’innovazione e, grazie a questa soluzione, siamo in grado di fornire supporto immediato e continuo ai nostri operatori in tutto il mondo. Ho coinvolto un team altamente qualificato per lavorare sull’integrazione dei manuali delle nostre macchine e, finora, i risultati sono andati ben oltre le aspettative iniziali. Sono convinto che questa tecnologia ci permetterà di migliorare significativamente la nostra efficienza operativa e il supporto tecnico ai clienti. “

— Carlo Contri, Direttore Tecnico di Mecolpress

“La partnership con Mecolpress dimostra come l’AI generativa e le tecnologie avanzate di Retrieval-Augmented Generation (RAG) possano rivoluzionare l’assistenza tecnica nel settore industriale. Questo progetto rappresenta un esempio concreto di come l’intelligenza artificiale e i modelli di linguaggio di grandi dimensioni possano potenziare l’efficienza operativa e trasformare radicalmente il modo in cui le aziende affrontano la manutenzione e il supporto tecnico anche in ambienti altamente innovativi e tecnicamente complessi come quello di Mecolpress.”

– Antonio Giarrusso, Presidente Esecutivo di Userbot

Smart Brass Forging

Riportiamo l’articolo pubblicato sul FIA Magazine, l’associazione forgiatori americani, che ci vede protagonisti.

EQUIPMENT & T ECHNOLOGY

Smart Brass Forging

Danilo Fagnani

MECOLPRESS ha iniziato la propria attività a Brescia (Italia) più di 50 anni fa, nel 1969, fornendo soluzioni per l’industria dello stampaggio a caldo dell’ottone. MECOLPRESS ha quindi ampliato la sua produzione includendo applicazioni per lo stampaggio a caldo di acciaio, alluminio, titanio e leghe speciali.

MECOLPRESS offre le più moderne tecnologie disponibili per le presse meccaniche (serie HEAVY), idrauliche (serie ME) e a vite (bilancieri TDS, FPN).

La zona di Brescia, è generalmente considerata la culla della produzione dell’ottone, almeno il 20% della produzione mondiale totale infatti si trova qui. Le aziende bresciane sono ancora in grado di competere con gli ottonifici cinesi (35% della produzione mondiale di ottone), anche se i costi di produzione non sono paragonabili in termini di manodopera, energia, etc… Il segreto di questo successo è il know-how dell’intera filiera produttiva dell’ottone, avviata a livello industriale a partire dal 19° secolo, partendo dal processo di fusione, passando per la forgiatura per poi arrivare al completamento del prodotto finale.

MECOLPRESS nasce e si sviluppa in questo ambiente interessante e dinamico, partecipando e contribuendo a risolvere le principali sfide dei produttori di ottone (Smart Brass Forging).

Queste sfide sono ciclicamente ricorrenti nel mercato e possono essere riassunte come segue:

- disponibilità e costi delle materie prime;

- variabilità nel mercato dei pezzi determinata da picchi di forte domanda, che costringono a produrre piccoli lotti con frequenti cambi di produzione;

- difficoltà a reperire la manodopera necessaria: operatori altamente qualificati, tecnici di manutenzione, addetti alle operazioni ordinarie;

- necessità di garantire la migliore qualità dei prodotti riducendo quelli non conformi;

- riduzione dei consumi energetici in linea con la green economy.

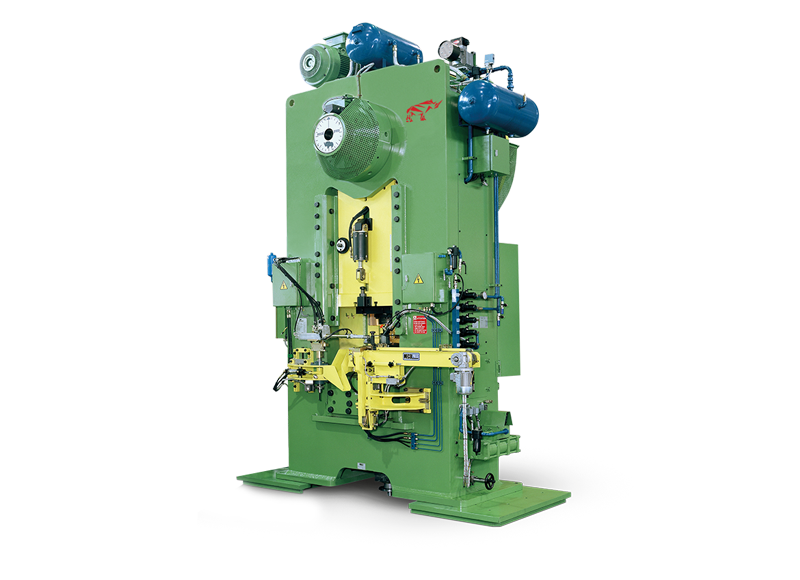

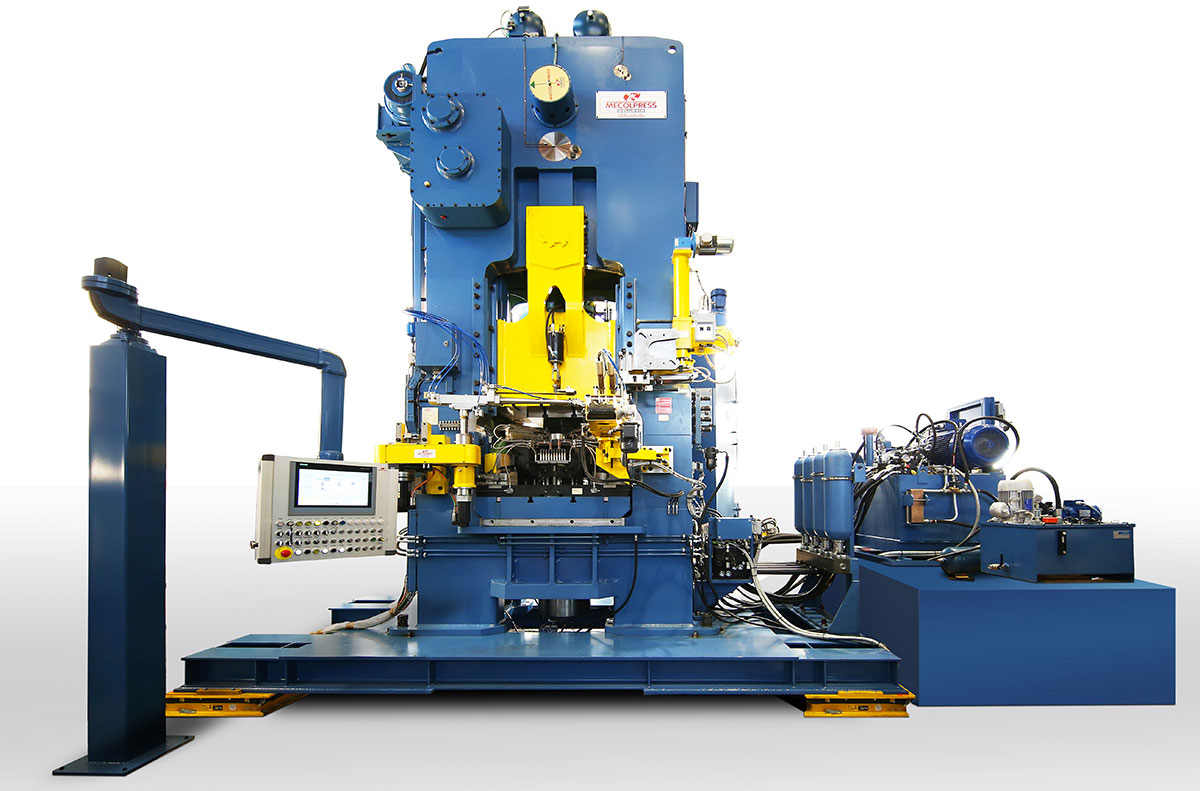

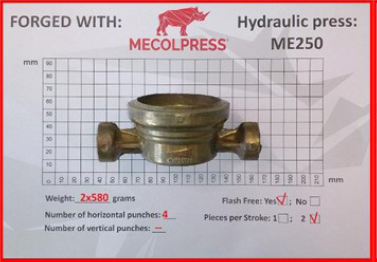

MECOLPRESS fornisce al mercato le più potenti presse idrauliche (serie ME) che offrono alte prestazioni riuscendo ad ottenere:

- pezzi forgiati senza bava;

- spessori ridotti del materiale;

- maggiore profondità raggiunta dal punzone.

Queste caratteristiche consentono di ottenere particolari con un peso inferiore e di evitare qualsiasi ulteriore processo a valle come la rifilatura. La serie di presse idrauliche ME (più di 60 unità fornite dal 2010) ha dimensioni standard:

– da 100 a 500 tonnellate come forza di chiusura dello stampo,

– da 30 a 350 tonnellate di forza di spinta dei punzoni.

I punzoni hanno un movimento indipendente che guida ed ottimizza il flusso di materiale all’interno della cavità dello stampo. Le forze di punzonatura, le velocità, le sequenze di spostamento possono essere implementate in modo flessibile dal pannello operatore touch screen a seconda dei prodotti da forgiare (Smart Brass Forging). Uno dei quattro punzoni orizzontali può essere orientabile (senza perdere forza di stampo!) con l’angolo variabile da da 0 a 45° consentendo foratura inclinate.

Le presse idrauliche della serie ME garantiscono prestazioni produttive che, a seconda delle dimensioni dell’attrezzatura, possono arrivare fino a 30 cicli al minuto e consentono di forgiare più pezzi per corsa, produrre alcune migliaia di parti all’ora è facilmente realizzabile! Ciò consentirà di completare i lotti di produzione nel minor tempo possibile anche se rilevanti nel numero di pezzi da raggiungere.

Se le condizioni di mercato stanno cambiando e il mercato si sposta verso un numero inferiore di pezzi per lotto con frequenti variazioni tra i prodotti, il sistema di cambio rapido degli stampi consentirà di ridurre drasticamente i tempi morti. Il bloccaggio/sbloccaggio utensili completamente automatico ed i bracci di supporto servocomandati consentono all’ operatore di effettuare il cambio nel più breve tempo possibile (circa 15-20min), in completa sicurezza e senza l’ausilio di alcun utensile (Smart Brass Forging).

La politica MECOLPRESS di avere un importante e fornito magazzino pezzi di ricambio per tutte le presse che sono state fornite, è un punto chiave per evitare tempi di fermo macchina indesiderati in caso di manutenzione dell’attrezzatura.

Pressa idraulica Mecolpress Serie ME Next Generation: eccezionale riduzione del peso dei pezzi stampati

MECOLPRESS sviluppa un proprio software di controllo per le presse: CALIPSO (Smart Brass Forging).

Questa interfaccia utente è basata su un modello touch screen, è molto semplice ed intuitiva, ed è stata sviluppata in diverse lingue; consente a qualsiasi operatore di lavorare con continuità sulla pressa e non richiede particolari competenze o conoscenze. Molte funzioni sono state semplificate come numero di dati di input per ridurre l’effetto del fattore umano nelle condizioni di lavoro della pressa. CALIPSO viene installato su tutte le presse idrauliche della serie ME, dal carico della materia prima allo scarico dei pezzi forgiati. I parametri principali di ogni lotto prodotto vengono salvati nella memoria interna, e possono essere facilmente recuperati per la produzione futura e trasferiti al sistema gestionale del cliente MES\MRP. La pressa dispone di un modulo di connessione Ethernet OPC-UA che garantisce questa funzione oltre al servizio di teleassistenza da parte dei tecnici MECOLPRESS.

Il reparto R&D di MECOLPRESS è in grado di definire i parametri di processo ottimizzati e/o la migliore geometria dello stampo attraverso il software FEA che consente di analizzare sia il flusso del materiale che la forza di forgiatura. Questo servizio on-demand è apprezzato dai clienti che cercano un fornitore affidabile.

Le presse idrauliche ME possono essere abbinate a tutti i tipi di forni: billette, barre, metano, induzione elettrica. Occorre tener presente che la temperatura di riscaldamento, la tolleranza sul peso della billetta e le proprietà della microstruttura metallurgica del materiale sono parametri chiave per garantire un processo efficace senza bava.

L’elevata capacità produttiva, la flessibilità di passare da un prodotto all’altro e l’alta affidabilità delle apparecchiature vengono meno però se il processo di forgiatura non è correttamente controllato.

Il software CALIPSO gioca così un ruolo determinante, supportando i clienti nel controllo, con il minimo sforzo. Le forze di forgiatura, i parametri e le sequenze di spostamento dei punzoni, la temperatura delle billette, ecc. possono essere monitorati nei valori massimi\medi oppure costantemente durante il ciclo di lavoro. Le soglie desiderate possono essere impostate nel sistema per monitorare l’andamento dei parametri e se viene rilevata una discrepanza, i pezzi possono essere deviati automaticamente nell’apposito cassone di raccolta per ulteriori controlli.

MECOLPRESS è fortemente impegnata ad essere parte attiva nel passaggio ecologico dell’intero settore, riducendo il consumo di energia, le emissioni inquinanti, e la riduzione delle materie prime impiegate. Questa applicazione però non deve diminuire o compromettere le eccezionali prestazioni delle presse della serie ME. Il software CALIPSO e l’ingegneria interna sono i protagonisti di questo target:

- circuiti idraulici di funzione rigenerativa autoadattativa;

- Modalità ECO per l’ottimizzazione della pressione di lavoro;

- geometria ottimizzata degli attuatori;

- impostazione flessibile della pressione;

- convertitori di frequenza i corrente alternata \pompe idrauliche a portata variabile;

- Il software CALIPSO che apprende dall’esperienza ed ottimizza i parametri di lavoro senza l’intervento dell’operatore (Smart Brass Forging).

Vista principale della pressa idraulica serie Mecolpress ME Next Generation.

Gli aspetti sopra descritti portano ad una riduzione del consumo energetico fino al 50% rispetto alle presse a tecnologia standard.

Il sistema di lubrificazione degli stampi, molto importante nello stampaggio senza bava, utilizza l’innovativa tecnologia tubo nel tubo che fornisce flussi alternativi di aria e olio solo con le quantità necessarie. Tutti i parametri sono impostati nel software di controllo Calipso e si possono raggiungere fino a 30 punti di lubrifica; possono essere integrati negli stampi o con ugelli esterni. Le apposite pompe sono installate sul fondo della macchina per raccogliere tutta la quantità di olio rimanente evitandone il trabocco.

La lubrificazione della pressa è selettiva e solo i componenti attivi vengono raggiunti dal fluido, un adeguato sistema di raccolta evita perdite. Mai più spreco di liquidi!

L’innovativa cappa aspirante incorporata nella struttura della pressa raccoglie l’emissione molto vicino al punto di provenienza, diminuendo l’eventuale diffusione nell’ambiente di fumi e garantendo la miglior vista sull’armadio interno del processo agli operatori.

Come tutti i prodotti MECOLPRESS, la serie ME soddisfa i più severi standard di sicurezza internazionali e può essere prodotta in conformità con quelli nordamericani e canadesi.

EMO 2019: Presentiamo la tecnologia del futuro!

Mecolpress è pronta per EMO 2019, la più importante fiera delle macchine per la lavorazione metalli, ad Hannover dal 16 al 21 settembre.

Mecolpress partecipa da sempre alla EMO, la fiera leader per il settore della lavorazione dei metalli.

Ad ogni edizione presentiamo sempre delle novità, e quest’anno più del solito! Sullo stand di Mecolpress ci sarà la possibilità di vedere in funzione ben 2 macchine!

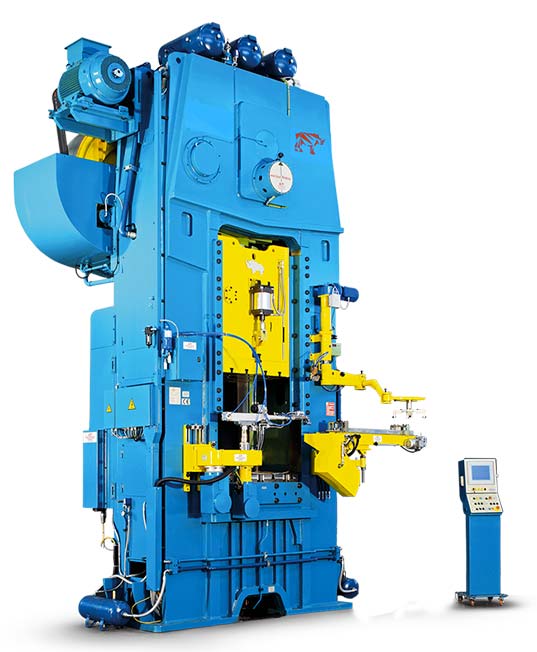

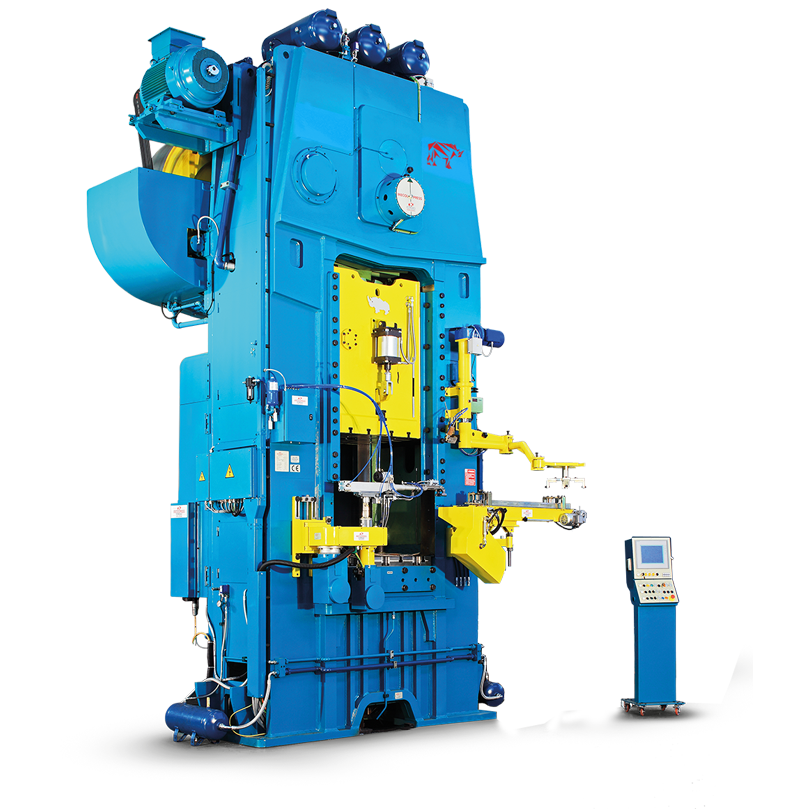

1- La nuovissima HEAVY 400

Mecolpress presenterà ufficialmente la nuova serie di presse eccentriche HEAVY a ciclo continuo proprio ad EMO2019!

Le sue caratteristiche principali sono:

- una struttura estremamente innovativa e moderna, più robusta e pensata anche con un occhio alla facilità e accessibilità per manutenzione e la sicurezza;

- abbiamo rinnovato completamente automazione e lubrificazione stampi;

- abbiamo montato un cuscino idraulico speciale che potenzia la capacità di realizzare pezzi forati, nonché di ridurre fortemente vibrazioni e rumore;

- come su tutte le nostre presse, anche sulla serie HEAVY è presente Calipso, il software intelligente di Mecolpress per l’analisi del processo produttivo e per la manutenzione predittiva.

La Serie HEAVY di Mecolpress rappresenta lo stato dell’arte più avanzato nello stampaggio a caldo con presse eccentriche e può montare tutti i più moderni accessori e sistemi di produzione, programmazione e controllo

2- La pressa idraulica ad altissima produttività ME100/4L30 .

È una macchina compatta, dedicata alla forgiatura di pezzi complessi di piccola taglia, con una produttività estremamente elevata.

Questa macchina è l’ultimo modello delle ormai note e apprezzate presse idrauliche Mecolpress ME, installate in tutto il mondo, dal Giappone al Messico, dalla Corea e dalla Cina fino alla Germania e all’Italia.

Le presse idrauliche ME rappresentano già da anni una vera innovazione nel mondo dello stampaggio a caldo. Permettono di stampare senza bava riducendo quindi in maniera significativa lo scarto di materiale.

La ME100/4L30, come tutte le idrauliche Mecolpress, è dotata di un potente software di controllo statistico del processo di nostro sviluppo, Calipso.

Come dichiarato dal Magazine ufficiale di Hannover, quest’anno EMO si focalizzerà sempre di più sulla digitalizzazione, con tanti approfondimenti e gli occhi puntati ancora sul tema dell’Industria 4.

Tra gli aspetti più interessanti di Industry 4.0 c’è senza dubbio lo sviluppo delle cosiddette “economie di piattaforma”, anche Mecolpress a tal proposito presenterà un nuovo modo di vivere le macchine per lo stampaggio a caldo: connessa in cloud la pressa diventa intelligente, smart e facilmente monitorabile!

Dimostreremo come è possibile integrare le nostre presse con applicazioni cloud o locali che permettano di effettuare analisi di molteplici parametri di funzionamento e di processo, rappresenteremo quindi attraverso delle dashboards, una visualizzazione in real-time per una comprensione ottimale dei dati raccolti dalla macchina.