Calipso: il software Mecolpress per il controllo dello stampaggio

Creato da Mecolpress per il controllo statistico dello stampaggio, Calipso è un software che consente di monitorare l’attività della pressa durante tutto il ciclo di produzione ed è uno strumento prezioso per analizzare la produzione e intervenire dove necessario per ottimizzarla.

Un software intelligente per l’analisi del processo produttivo

Avere a disposizione tutti i dati relativi all’attività della propria pressa è sicuramente un vantaggio per lo stampatore che può analizzare il processo produttivo e se necessario intervenire in maniera puntuale per ottimizzarlo ulteriormente. Per questo motivo Mecolpress mette a disposizione dei propri clienti il software Calipso, sviluppato internamente all’azienda, e capace di raccogliere i dati di stampaggio grazie anche a dei trasduttori e sensori presenti sulla pressa.

Il software può rilevare fino a 18 diversi parametri durante ogni ciclo di stampaggio per tutta la durata del turno di lavoro.

In questo modo è possibile monitorare dati molto importanti come ad esempio la temperatura delle billette, la forza sviluppata dalla macchina ad ogni colpo.

Il software Calipso viene montato di serie sulle presse idrauliche, mentre per le presse meccaniche è possibile richiederlo. Il cliente potrà vederlo in funzione già presso la nostra sede e, una volta acquistata la macchina, in fase di consegna verranno date all’operatore tutte le istruzioni necessarie per utilizzarlo.

Una sofisticata tecnologia per la gestione degli scarti

Una volta raccolti i dati di stampaggio, questi vengono paragonati ai valori impostati dall’utente e ad ogni ciclo si controlla se questi parametri rimangono all’interno di una stretta fascia di tolleranza determinata dall’operatore a seconda della criticità del particolare da stampare o dei requisiti posti dal cliente finale.

Per quanto riguarda le presse idrauliche, nel caso di una forte discrepanza tra il valore desiderato e quello effettivo relativo ai parametri controllati, il pezzo prodotto viene deviato in un’area di scarico separata in modo da poter eseguire degli ulteriori controlli.

L’operatore può quindi programmare se e quando la macchina deve sospendere la produzione in ciclo automatico, stabilendo dopo quanti pezzi scartati deve smettere di stampare.

Abbinato alle presse idrauliche, il software Calipso offre quindi come vantaggio una migliore gestione degli scarti, con una conseguente riduzione dei tempi di fermo macchina e facilitando le operazioni di controllo sui pezzi stampati non conformi ai parametri configurati.

Report grafici

Il software di Mecolpress consente di creare delle rappresentazioni grafiche di più parametri all’interno di uno stesso grafico. In questo modo è possibile avere una visione d’insieme e comprendere, per esempio, come la forza di ingresso dei punzoni presenta una variazione legata al variare della temperatura della billetta, ed è possibile vedere i trend di entrambi parametri durante l’avvicendarsi dei cicli produttivi.

I vantaggi di Calipso

Il nostro software Calipso porta numerosi vantaggi, tra cui la possibilità di fare delle prove di stampaggio e avere tutti dati necessari per delle analisi approfondite prima di iniziare la produzione di un particolare nuovo.

Collegandolo alla rete aziendale del cliente, consente di archiviare i dati relativi a tutti i cicli di stampaggio, di tenerli a disposizione e di condividerli. Mecolpress, inoltre, da remoto può accedere ai dati e ridurre in questo modo i tempi di intervento per l’assistenza.

Infine grazie a Calipso è possibile scartare i pezzi non conformi in automatico e avere a disposizione i report grafici di più parametri sullo stesso grafico.

Le presse idrauliche Mecolpress risolvono problemi

Scegliere le presse idrauliche della serie ME per lo stampaggio a caldo dell’ottone non dà solo un vantaggio tecnico, ma può rappresentare per la vostra azienda anche un vantaggio competitivo per la reattività sul mercato e per la velocità con cui la vostra azienda può rispondere alle necessità impreviste del mercato.

È il caso di un nostro cliente, italiano, bresciano, da tanti anni stampatore di ottone conto terzi, di crescente successo, grazie alla lunga esperienza sia della direzione aziendale che dei responsabili dei reparti produttivi, in primis quello dello stampaggio a caldo dell’ottone.

Esperienza e disponibilità in qualunque momento

Per anni, silenziosamente, senza strafare, ma con costanza e serietà, il nostro cliente è stato capace di gestire le varie realtà del gruppo, tra stampaggio e lavorazioni meccaniche, in modo ottimale. Anche andando sempre alla ricerca delle commesse più difficili, più tecniche e più sfidanti logisticamente, è riuscito a ritagliarsi una posizione di assoluto rispetto nel panorama dei subfornitori a disegno (che nella nostra provincia sono tanti).

E per mantenere alto il livello del servizio e ricevere in cambio un’alta fidelizzazione della clientela, a volte è necessario sapere e poter prendere decisioni importanti, in pochissimo tempo.

È andata così: a metà novembre 2018, 15 giorni dopo averci ordinato una pressa meccanica eccentrica a ciclo continuo da 450 tonnellate, il nostro cliente ha un incontro con uno dei suoi più importanti clienti tedeschi, un’azienda notissima nel settore riscaldamento e impianti idraulici civili, che mette sul tavolo una serie di nuovi pezzi, in una lega di ottone inventata da loro, per la quale nessuno ha esperienza di stampaggio.

In poche parole, una sfida per il nostro cliente: “Questi sono i nuovi pezzi da produrre, le misure vanno dal raccordo piccolo a quello che pesa vari chili, e se vuole l’ordine deve essere in grado di fare tutta la gamma, ed essere pronto a partire in tempi brevissimi.”

Il nostro cliente è venuto da noi chiedendoci indicazioni sulla tecnica di stampaggio di questa lega ad alto contenuto di rame, per sapere quale pressa e quali forze fossero necessarie, ma anche quale forno e quali temperature servissero.

La nostra risposta è stata mettergli a disposizione quello che abbiamo sempre in azienda, essendo sempre pronti per queste evenienze: le presse per stampaggio a caldo, i forni di riscaldamento a induzione e a gas, e naturalmente tutta la collaborazione del nostro staff. Abbiamo immediatamente organizzato delle prove di stampaggio e realizzato una prima campionatura di pezzi: grazie al sistema Calipso di raccolta e analisi dati di processo, il nostro cliente ha potuto capire quali forze e quali temperature servono per stampare questa particolare lega di rame.

La soluzione last minute di Mecolpress

Tutto questo processo ha anche portato a capire che la nuova pressa appena ordinata dal nostro cliente non sarebbe stata adatta per questi prodotti, che per essere stampati in modo efficace necessitano di poter controllare con precisione il flusso del materiale nello stampo.

La soluzione? Trasformare l’ordine di pressa eccentrica a ciclo continuo in una pressa idraulica della serie ME, che grazie alla sua tecnologia costruttiva e ad un sofisticato software permette una totale programmazione del processo di stampaggio.

Da Mecolpress, inoltre, le presse idrauliche sono disponibili con tempi di consegna estremamente ridotti, a partire addirittura da 4 settimane per alcuni modelli. Questo perché con l’esperienza di mercato che abbiamo accumulato negli anni e dopo le tante presse idrauliche vendute, siamo in grado di anticipare le necessità dei clienti ed avere già quasi pronte le presse che venderemo domani.

Il nostro cliente ha quindi potuto tornare dal suo cliente tedesco e confermargli che in soli tre mesi dalla data del loro primo incontro sarebbe stato in grado di soddisfarlo, con una linea di stampaggio nuova, ad alta tecnologia, dedicata al suo prodotto ed in grado di garantire la qualità dei pezzi stampati.

Una sfida vinta per il nostro cliente, e una soddisfazione per noi averlo aiutato a consolidare la sua immagine di fornitore di altissima affidabilità presso i suoi clienti.

Anche tu devi far fronte a nuove richieste critiche?

Stampaggio a caldo dell’ottone senza bava, un caso di successo

Lo stampaggio a caldo dell’ottone e i suoi settori di applicazione

I particolari in ottone stampati a caldo vengono impiegati in molti ambiti tra cui ad esempio l’abbigliamento o l’edilizia. Le fibbie delle cinture, le levette delle cerniere e le maniglie delle porte sono tutti esempi di pezzi realizzati con questo materiale e ottenuti tramite presse per lo stampaggio a caldo.

Tra i vari settori di applicazione tuttavia quello che spicca maggiormente è quello del controllo dei fluidi e della raccorderia.

- Particolari di rubinetteria

- Valvole per le bombole GPL e gas ad alta pressione

- Valvole a sfera per acqua, gas e olio

- Corpi per i contatori dell’acqua

- Raccordi per il riscaldamento sia normale che a pavimento sono tutti componenti in ottone.

Questa tipologia di prodotto attualmente risente sul mercato della concorrenza molto forte dei Paesi in cui la manodopera costa meno e dove probabilmente in alcuni casi viene utilizzata una lega di ottone che risponde principalmente alle esigenze locali e alla disponibilità del momento, più che soddisfare gli standard qualitativi internazionali. Produrre questo tipo di particolari in Europa conservando competitività sul mercato rappresenta quindi una sfida per molte aziende.

Stampare a caldo senza bava quattro pezzi in ottone alla volta

Parlando con un nostro cliente che ha sede produttiva in Europa e che realizza particolari in ottone, abbiamo toccato con mano la sua reale difficoltà a rimanere sul mercato. Da qui l’idea di trovare una soluzione che potesse consentirgli di aumentare la produttività e ridurre sensibilmente il materiale di scarto per risparmiare sui costi.

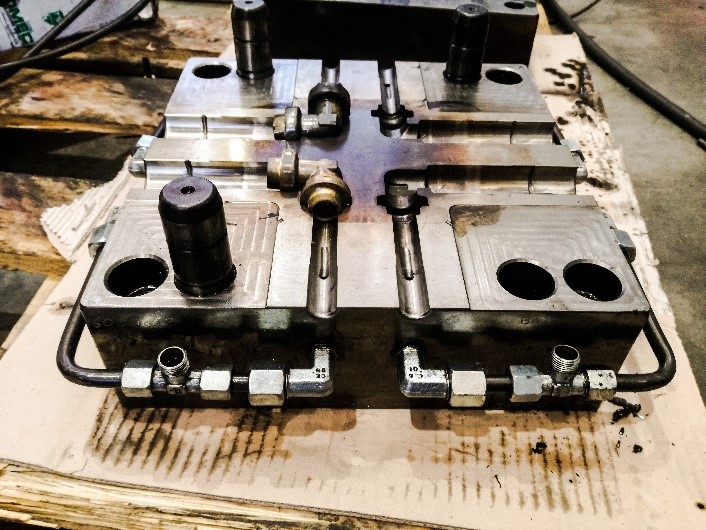

Il nostro staff, in collaborazione con l’ufficio tecnico del cliente, ha identificato quindi due diversi stampi: uno per la produzione di un raccordo portagomma ed un altro per una curva a 90°. Questi nuovi stampi sono stati progettati per sfruttare la potenzialità delle nostre presse idrauliche della serie ME di stampare senza bava ed il risultato è stato stampare quattro pezzi in una sola volta.

Per ottenere questo risultato occorre dotare una delle nostre presse idrauliche standard, come ad esempio la ME250/4G100, di alcuni accessori opzionali (tra cui ovviamente il sistema di carico billette), concettualmente semplici ma estremamente performanti.

Questo sistema si contraddistingue per il suo tratto fortemente innovativo, dato che al momento solo le presse Mecolpress possono fornire questo risultato (Stampare 4 pezzi alla volta senza bava) che sicuramente ha portato dei grandi vantaggi anche al nostro cliente in termini di marginalità sul costo del prodotto.

Tramite questa pressa specifica per la lavorazione dell’ottone infatti è possibile produrre in media 4.500 pezzi all’ora senza bava.

Lo stampaggio a caldo dei metalli

Stampaggio metalli: a caldo o a freddo?

La lavorazione tramite presse dei metalli comunemente usati per la produzione industriale come ad esempio l’alluminio e l’ottone può avvenire in due modi:

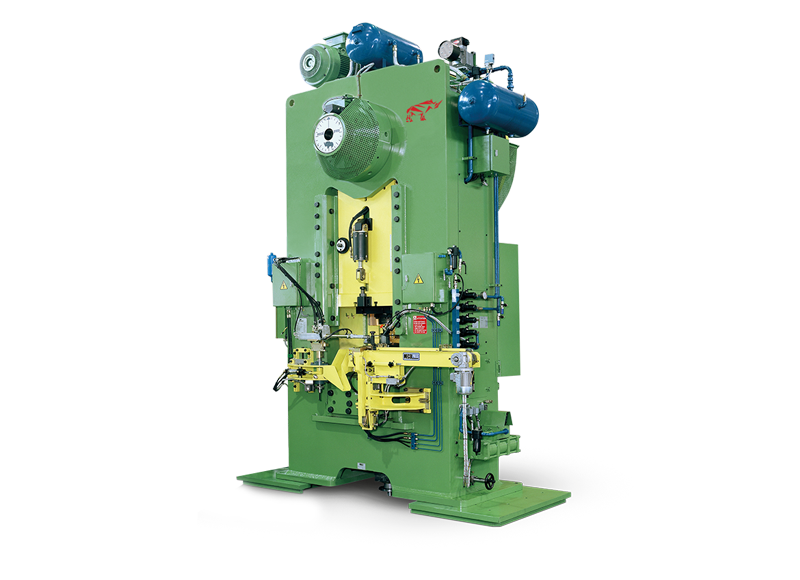

- Uno è lo stampaggio a freddo, ad esempio effettuato su un pezzo avente già una sua forma e che viene coniato dalla pressa in modo da calibrarlo e compattarlo. Lo stampaggio a freddo è adatto soprattutto per particolari di piccole dimensioni e grandi lotti produttivi, come le viti. Macchinari adeguati per questo tipo di processo sono i nostri bilancieri, le presse a vite.

- Lo stampaggio a caldo dei metalli si distingue da quello a freddo perché consente di ottenere pezzi di alta qualità attraverso un’importante deformazione del materiale di partenza. Lavorando l’ottone, il rame, il titanio, l’acciaio e l’alluminio tramite presse per lo stampaggio a caldo infatti si riescono a produrre forme particolari, dalle geometrie anche complesse. Per realizzare questo stampaggio noi di Mecolpress proponiamo, oltre alle già citate presse a vite, anche presse meccaniche e presse idrauliche a seconda delle esigenze produttive espresse del cliente.

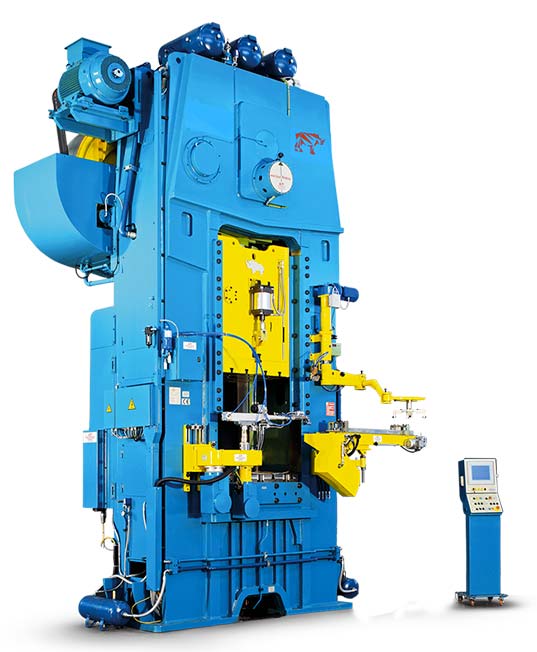

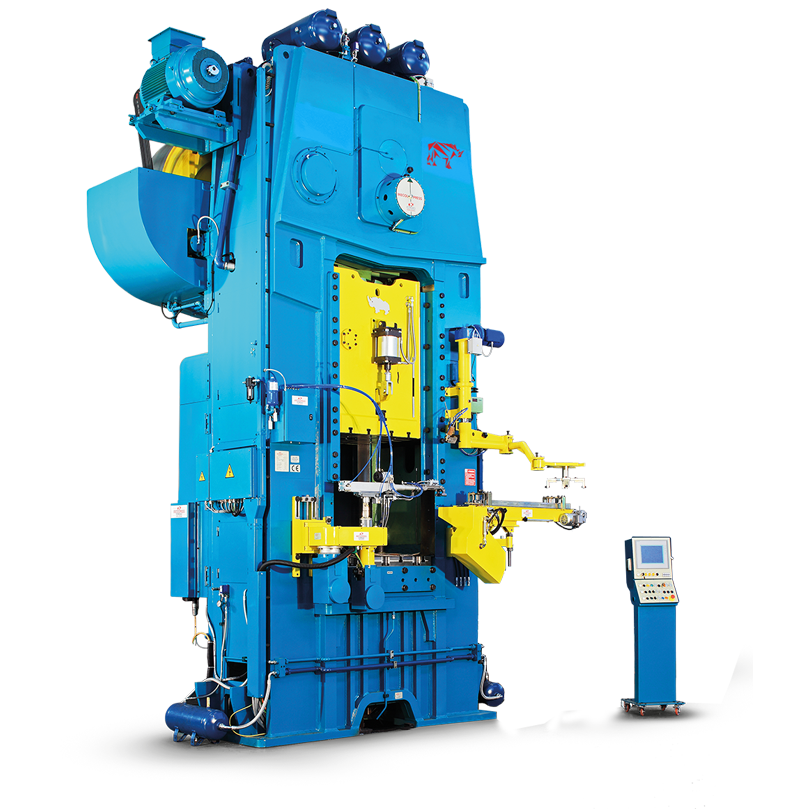

Presse meccaniche e presse idrauliche per lo stampaggio a caldo

La pressa meccanica è in grado di stampare a caldo anche particolari complessi. Alla fine del processo i pezzi lavorati presentano spesso ancora dei residui di bava che possono essere eliminati tramite l’impiego di una sbavatrice, macchinario che rientra nella gamma dei prodotti da noi offerti.

La pressa meccanica eccentrica a ciclo continuo è consigliata per chi ha esigenze di elevata produttività mentre la pressa idraulica è più indicata per pezzi dalle forme altamente complesse e che richiederebbero altrimenti l’impiego di tanto materiale. Questo tipo di pressa infatti è in grado di far risparmiare sul materiale utilizzato offrendo allo stampatore un buon margine sul costo del prodotto. Inoltre realizzando i particolari con le presse idrauliche per lo stampaggio a caldo è molto più ampia la gamma di pezzi producibili senza bava al termine del ciclo produttivo, grazie ad una applicazione progressiva e programmabile delle forze. Altro tratto distintivo di questa tipologia di presse è la flessibilità, data dall’ampio numero di funzioni disponibili.

La linea di stampaggio a caldo

Per lo stampaggio dei metalli occorrono un forno, che può essere elettrico (a induzione) oppure a gas, e una pressa. Questa è la linea produttiva di base per lavorare alluminio, ottone, rame, titanio e acciaio; linea che può essere completata a monte da una segatrice che taglia la barra di metallo in billette e da una grafitatrice dove vengono trattate le billette con la grafite prima che vengano inserite nel forno, in modo che queste assorbano meglio il calore e rimangano lubrificate.

La grafitatura, che offre dei vantaggi notevoli a livello produttivo, tra cui un minor consumo di gas nel forno e una maggior durata degli stampi, è però adatta solo per determinati tipologie di produzione. È sconsigliata ad esempio per la produzione di particolari che una volta stampati dovranno essere cromati o sottoposti ad altri particolari trattamenti. Il nostro ufficio vendite è a disposizione dei nostri clienti per consigliare la migliore composizione della linea di stampaggio a seconda del prodotto e del settore applicativo.

I metalli lavorati a caldo

La scelta di una determinata pressa per il proprio ciclo di produzione si basa sulla tipologia del materiale impiegato dallo stampatore e sulle forme da realizzare.

Se si lavora l’ottone è più indicata la pressa idraulica rispetto al bilanciere, preferibile per la realizzazione di pezzi in titanio ed acciaio. Le presse meccaniche eccentriche sono impiegate per tutti i metalli, anche per lo stampaggio a caldo del rame. Il nostro ufficio vendite è a disposizione dei clienti per offrire la miglior soluzione tecnica per la singola realtà produttiva.

Per ulteriori informazioni sui macchinari dello stampaggio a caldo contattaci scrivendo a sales@mecolpress.com

Presse per lo stampaggio a caldo: la tecnologia Mecolpress

Settori di applicazione dello stampaggio a caldo

Mecolpress propone una vasta gamma di presse per lo stampaggio a caldo in grado di soddisfare le esigenze dei singoli clienti e che consentono di realizzare pezzi destinati a diversi settori industriali. Le nostre presse possono essere utilizzate per la produzione di:

- Particolari di termoidraulica;

- Pezzi meccanici in alluminio, rame ed ottone impiegati nel settore del ferroviario e dell’automotive;

- Componenti di abbigliamento tra cui fibbie e tiretti per cerniere;

- Viti in acciaio inox, titanio e acciaio per applicazioni in qualsiasi campo, dall’aeronautico al ferroviario, energetico, eolico…

- Settore della produzione biomedicale di protesi in titanio e acciai altolegati;

Un settore particolare è rappresentato dal biomedicale, infatti con le nostre presse è possibile realizzare pezzi per protesi in titanio. I particolari realizzati con macchinari Mecolpress si rivolgono anche al settore della produzione e distribuzione di gas ad alta pressione, per il settore medicale, automotive e industriale.

Presse meccaniche e non solo, ecco le proposte Mecolpress

Un obbligo funzionale che accomuna indubbiamente questi settori è la precisione durante lo stampaggio della materia, ma anche il lato estetico che si raggiunge attraverso la ricerca delle forme perfette ha una certa rilevanza. Proprio per questo proponiamo diverse tipologie di presse tra cui presse idrauliche, presse meccaniche, bilancieri a frizione ed elettrici, presse a ginocchiera e presse a sbavare in grado di stampare a caldo svariati materiali tra cui l’ottone, l’acciaio, l’alluminio, il titanio e il rame.

Il supporto del nostro dipartimento Ricerca & Sviluppo

La nostra gamma di presse così differenziata al suo interno è frutto del lavoro del nostro reparto di Ricerca & Sviluppo, un team che si rivela essere molto prezioso non solo per noi di Mecolpress ma anche per i nostri clienti in quanto consente loro di realizzare numerosi obiettivi. Innanzitutto, il nostro staff aiuta lo stampatore a individuare i sistemi per ottimizzare la produzione tramite stampaggio a caldo di pezzi in modo che non richiedano successive lavorazioni. Inoltre i nostri esperti possono valutare quali siano le implicazioni produttive dell’impiego di differenti leghe di metalli e aiutano a determinarle. Il dipartimento di Ricerca & Sviluppo offre supporto anche per adattare la composizione della linea completa di stampaggio a caldo in funzione delle esigenze del cliente, del suo settore industriale e delle consuetudini del Paese specifico.

La nostra azienda quindi è a disposizione dei clienti in modo da definire insieme con loro i processi di stampaggio a caldo, per raggiungere il miglior risultato nella produzione anche di particolari altamente tecnologici.

La nuova Pressa Idraulica tecnologia 4.0 Produzione Intelligente

Scopri i benefici della produzione intelligente con le Presse Idrauliche di Mecolpress - Tecnologia 4.0

Di ritorno dalla fiera EMO di Hannover, la nostra nuova pressa idraulica ME 100 .

Mecolpress partecipa da sempre a questa manifestazione, ed anche questa edizione è stata per noi un importante evento, dove abbiamo incontrato numerosi visitatori provenienti da tutto il mondo.

La digitalizzazione della produzione industriale è stata il leitmotiv trasversale a tutti gli stand di Emo 2017.

Industria 4.0 è un grande processo di interesse globale ed anche Mecolpress ha presentato la sua nuova pressa idraulica ME100, che offre soluzioni per Industria 4.0 e per la produzione integrata.

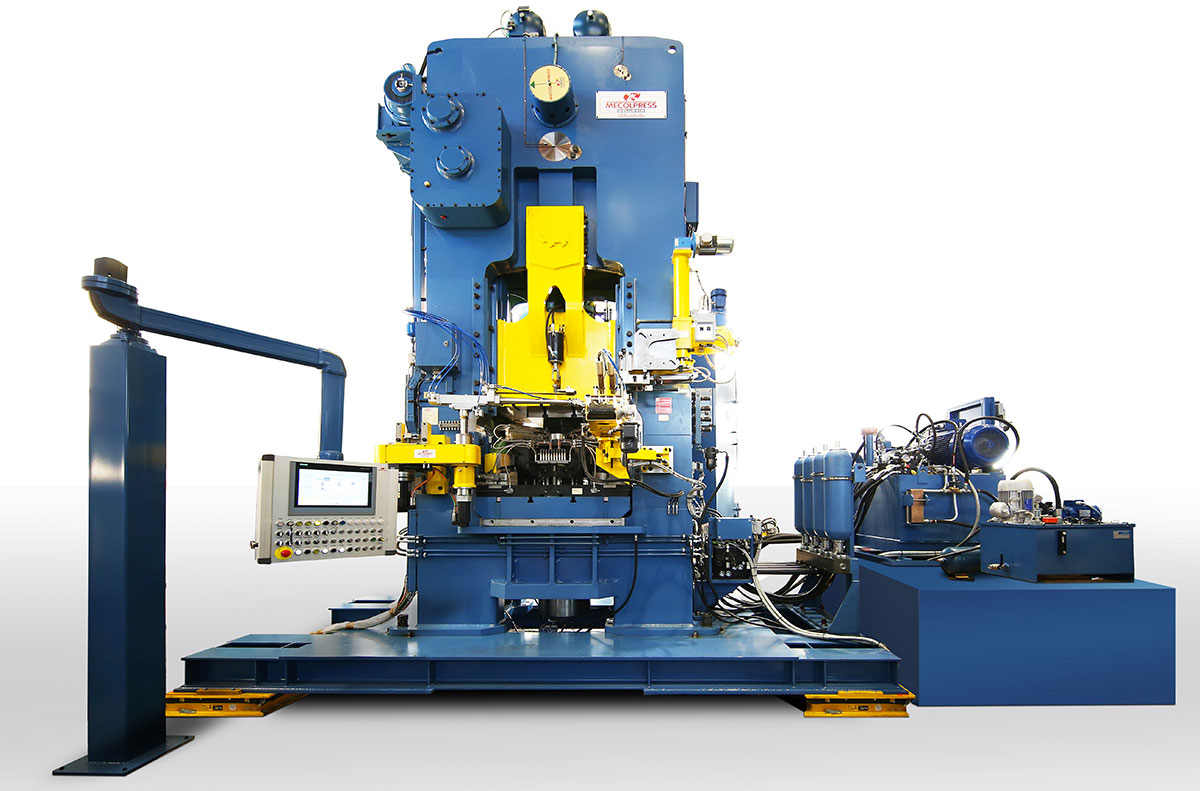

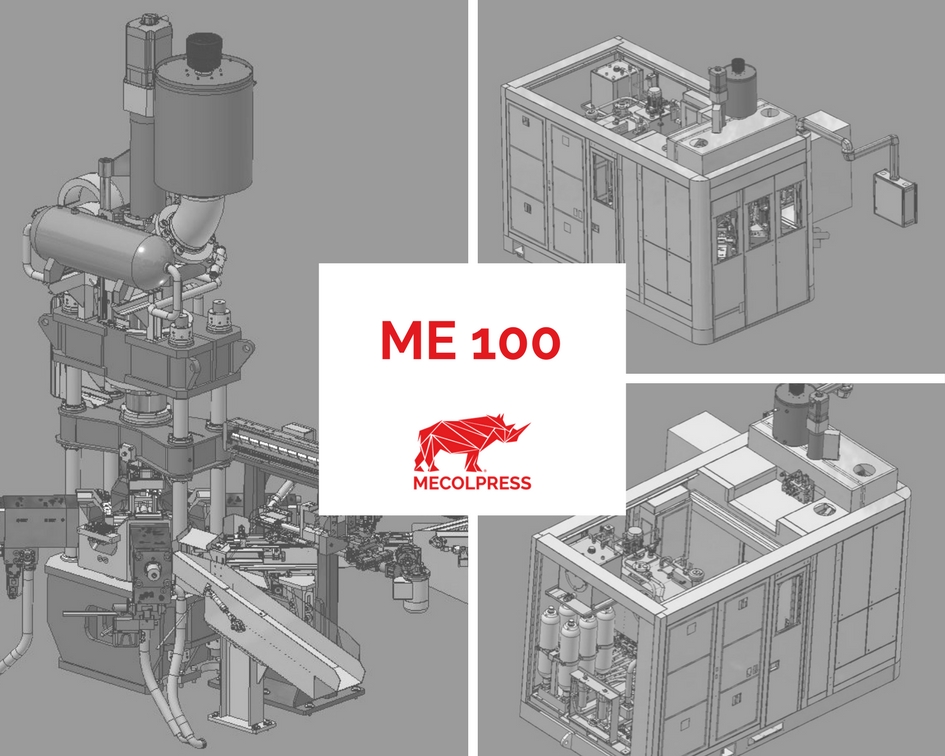

La nostra nuova proposta è una pressa idraulica compatta SuperVeloce per la forgiatura di pezzi complessi a basso peso che assicura un altissimo livello di produttività, possibilità di stampare parti con forature multiple, forgiatura in singola o doppia figura, in verticale, in orizzontale e con ogni angolo billetta.

Mecolpress ha sviluppato questa macchina innovativa, che andrà ad arricchire la ben nota serie di presse ME prendendo la sigla di ME100-4L-30, che risponde pienamente alle richieste Industria 4.0 dei nostri clienti, e del mercato in generale, per una pressa che presenti caratteristiche di elevata precisione unitamente alla flessibilità, alla facilità di configurazione e al controllo del processo di produzione.

Un’altra importante novità presentata sono i forni per riscaldo e cesoiatura barra della serie GBH5000 che consentono grandissima precisione e modularità, potendosi di fatto collegare sia a presse nuove che esistenti, idrauliche, meccaniche e a vite.

Come tutte le nostre presse idrauliche per stampaggio a caldo serie ME, anche la nuova ME100 permette di controllare la velocità, la sequenza, la corsa e la forza di ogni punzone, consentendo di stampare senza bava anche alcune delle più complicate forme.

Le fasi di produzione sono programmate e monitorate per ottenere la forma migliore.

Leggi di più sui requisiti 4.0 delle nostre macchine.

Mecolpress mette inoltre a Vostra disposizione un potente strumento software di analisi del ciclo produttivo che vi permette l’analisi statistica del processo di stampaggio. In tal modo si riduce enormemente la spreco di tempo e risorse dovuto alla realizzazione di produzioni non conformi.

Leggi di più sul nostro software Statistical process control Calipso.

Siamo molto soddisfatti per il successo ottenuto dalle novità che abbiamo presentato, ma siamo comunque già impegnati nella realizzazione di nuovi ampliamenti della nostra gamma di presse ed anche di accessori per applicazioni speciali. Seguiteci per rimanere aggiornati.

Ringraziamo tutti i visitatori ed il personale che ha preso parte alla manifestazione. Vi ricordiamo il prossimo appuntamento:

dal 24 al 27 Ottobre 2017

La partecipazione di Mecolpress a EMO2017

Mecolpress partecipa costantemente ad EMO in ogni sua edizione e anche quest’anno porterà alla fiera le sue più importanti innovazioni che susciteranno l’interesse di migliaia di visitatori.

In particolar modo Mecolpress esporrà ad EMO2017 per la prima volta un prodotto di nuova concezione, una pressa idraulica compatta per la forgiatura di pezzi complessi a basso peso che assicura un altissimo livello di produttività grazie alle diverse soluzioni di forgiatura a forma singola o doppia che assicura ad ogni angolo.

Mecolpress ha sviluppato questo innovativo prodotto, che andrà ad arricchire la fortunata serie di presse ME prendendo la sigla di ME100-4L-30, sulla base delle numerose attese avanzate dai propri clienti e dal mercato in generale nei confronti di un centro di lavoro che potesse presentare caratteristiche di elevata precisione unitamente alla flessibilità, alla facilità di configurazione e al controllo.

Altre novità che verranno presentate ad EMO2017 sono i forni autonomi della serie GBH5000 che consentono grandissima precisione e modularità, potendosi di fatto collegare sia a presse nuove che esistenti, idrauliche, meccaniche e a vite, di Mecolpress o di qualunque altro produttore.

La nuova pressa idraulica con riscaldo-taglio barre in linea

Presentazione nuova pressa idraulica ad altissima produttività ME100/4L30 con riscaldo+taglio barre in linea

La nuova pressa idraulica ME100/4L30 è una macchina compatta, dedicata alla forgiatura di pezzi complessi a basso peso, con una produttività estremamente elevata.

Questa nuova macchina è un’evoluzione delle ben note e apprezzate presse idrauliche Mecolpress ME, installate e funzionanti in tutto il mondo, dal Giappone, dalla Corea e dalla Cina fino alla Germania e all’Italia.

Caratteristiche:

- Possibilità di stampare parti con forature multiple, forgiatura in singola o doppia figura (parallela o testa a testa), in verticale, in orizzontale e con ogni angolo billetta.

- Soluzioni cinematiche avanzate per garantire la massima velocità e la massima precisione di controllo.

- Progettata con particolare attenzione all’ attrezzaggio rapido e a facile accesso, manutenzione e pulizia.

Il Forno GBH5000 per il riscaldo+cesoiatura di materiale in barra è ciò che il mercato aspetta da tempo:

Un forno per barre di ottone, che include la cesoiatura in billette, realizzato come unità indipendente.

Vantaggi:

– il forno può essere collegato a presse nuove o esistenti, presse idrauliche, meccaniche o a vite, e all’automazione di carico di qualsiasi marca;

– consentono all’utente la massima flessibilità nell’organizzazione dei layout di produzione e quindi nello sviluppo aziendale;

– utilizzabile per tutte le lunghezze di barra fino a 5 metri;

– nessun problema con barre di piccolo diametro;

– nessun danneggiamento della struttura del grano d’ottone causata da riscaldamento prolungato a temperatura elevata.

Presenteremo in anteprima la macchina ad EMO 2017, segui l’evento.

EMO Hannover (Germany) dal 18 al 23 Settembre 2017.

Venite a visitarci: Stand E28 Hall 015

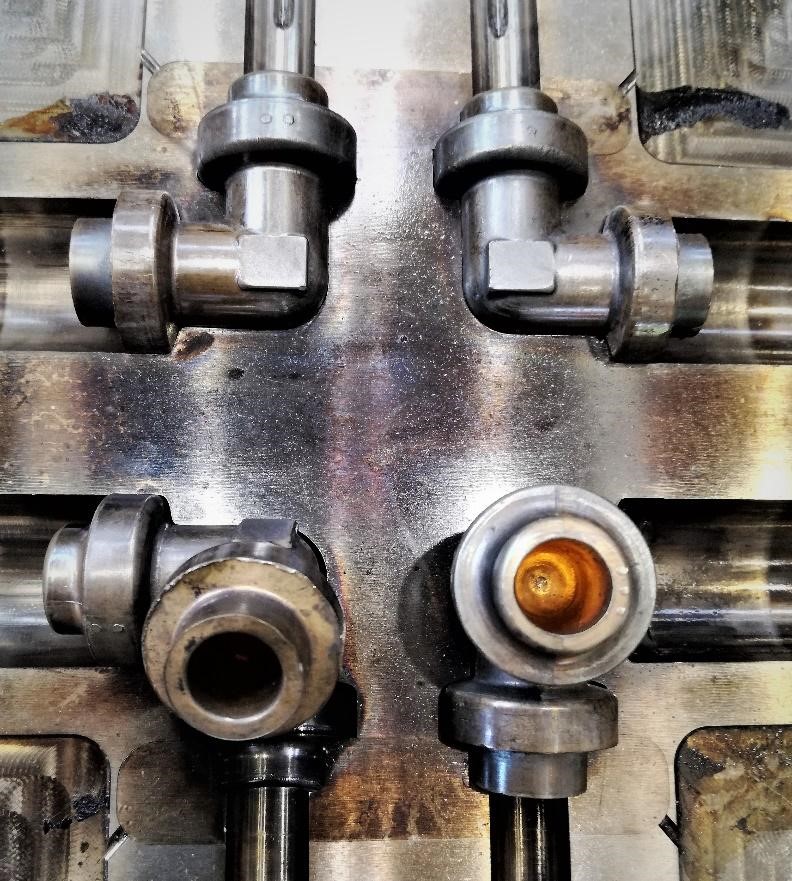

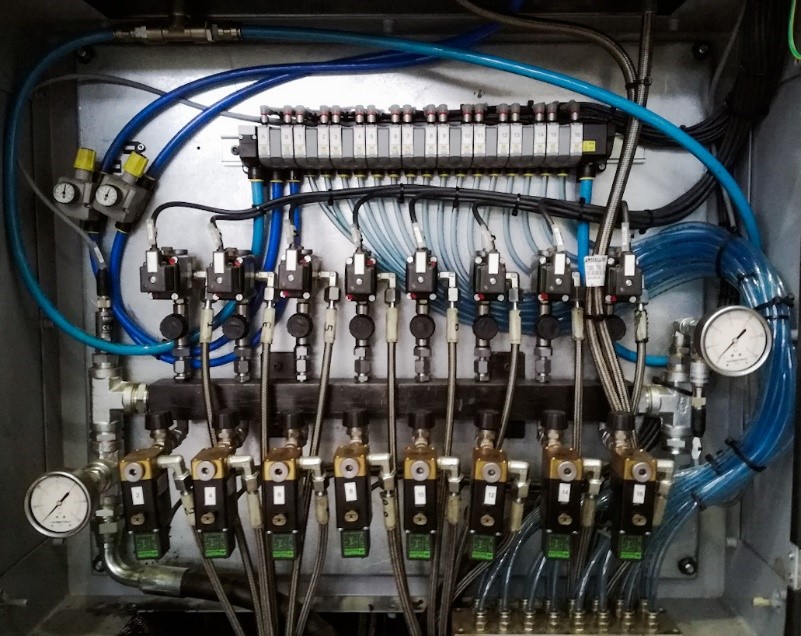

Lubrifica Stampi Presse Idrauliche ed eccentriche a ciclo continuo

La lubrifica stampi delle presse idrauliche della serie ME e delle eccentriche a ciclo continuo SEO-CVE-CS o le presenta le seguenti funzionalità:

- La miscela olio+grafite viene trascinata dall’aria compressa in uscita sul punto di lubrifica.

Il fluido di lubrifica e l’aria scorrono in due tubi concentrici dalle valvole di controllo dei singoli punti fino al punto di impiego.

Per ognuno dei punti il pilotaggio è indipendente e quindi per ognuno è possibile decidere dal pannello operatore:

- Per quanto tempo spruzzare sola aria (ad esempio per raffreddare lo stampo, ripulirlo da depositi di bave);

- Quanto e se spruzzare aria e miscela olio+grafite;

- Quanto e se soffiare nuovamente sola aria per spargere il lubrificante.

- Il lubrificante arriva al punto di applicazione attraverso la struttura della pressa, la base (o attrezzo) su cui è posato lo stampo ed attraverso lo stampo stesso, tutti opportunamente predisposti con forature in modo da raggiungere i punti giusti, senza sprechi, senza spruzzare dove non serve.

- Fare arrivare il lubrificante attraverso la pressa e lo stampo permette ovviamente di risparmiare il tempo necessario al riposizionamento delle vecchie cannette ad ogni cambio stampo

Una pressa moderna ben concepita deve però sempre permettere di lavorare con le cannette (vedi articolo precedente), che restano utili in caso di uso di stampi di terzi, di prove di stampaggio di piccola serie e con un utilizzo iniziale di stampi esistenti.

È comunque possibile intervenire a posteriori su stampi esistenti, se si vogliono migliorare le prestazioni e la precisione di lubrifica, ed adattarli quindi anche per macchine meno moderne al fine di avere canali di lubrifica interni.

Inoltre, a pannello, per ogni singolo punto di lubrifica, sarà possibile selezionare se deve concettualmente

lavorare come punto lubrifica dello stampo superiore,

punto lubrifica dello stampo inferiore,

punto di lubrifica punzoni.

Ognuno con le sue diverse condizioni di attivazione, ogni singolo punto con i suoi tempi di lavoro per aria, olio.

Nella lubrifica stampi delle nostre presse idrauliche ME inoltre, la miscela viene tenuta mescolata e se necessario riscaldata nel serbatoio della relativa centralina.

Importante anche sapere che la linea di distribuzione inoltre è ad anello.

Cosa vuol dire? Che il lubrificante è sempre in circolo, quindi è escluso ogni possibile problema di intasamento delle linee o raffreddamento del lubrificante perché non è fermo nei tubi ad aspettare l’apertura di una valvola.

Vi sono inoltre pressostati di controllo ad inizio e fine linea, per mantenere la pressione del circuito costante indipendentemente da quanti punti di lubrifica si attivano contemporaneamente.

VANTAGGI DEL SISTEMA DI LUBRIFICA STAMPI:

- Riduzione degli sprechi dei materiali lubrificanti;

- Tempo di riattrezzaggio macchina decisamente ridotto;

- Azzerata la possibilità di errore / imprecisione nella posizione;

- Il lubrificante è sempre in circolo, non è fermo nei tubi ad aspettare l’apertura di una valvola, è quindi escluso ogni possibile problema di intasamento delle linee o di raffreddamento del lubrificante,

- La pressione del circuito rimane costante grazie all’azione svolta dai pressostati di controllo.

Tutto pensato per garantire al vostro processo di stampaggio la “giusta lubrificazione”.

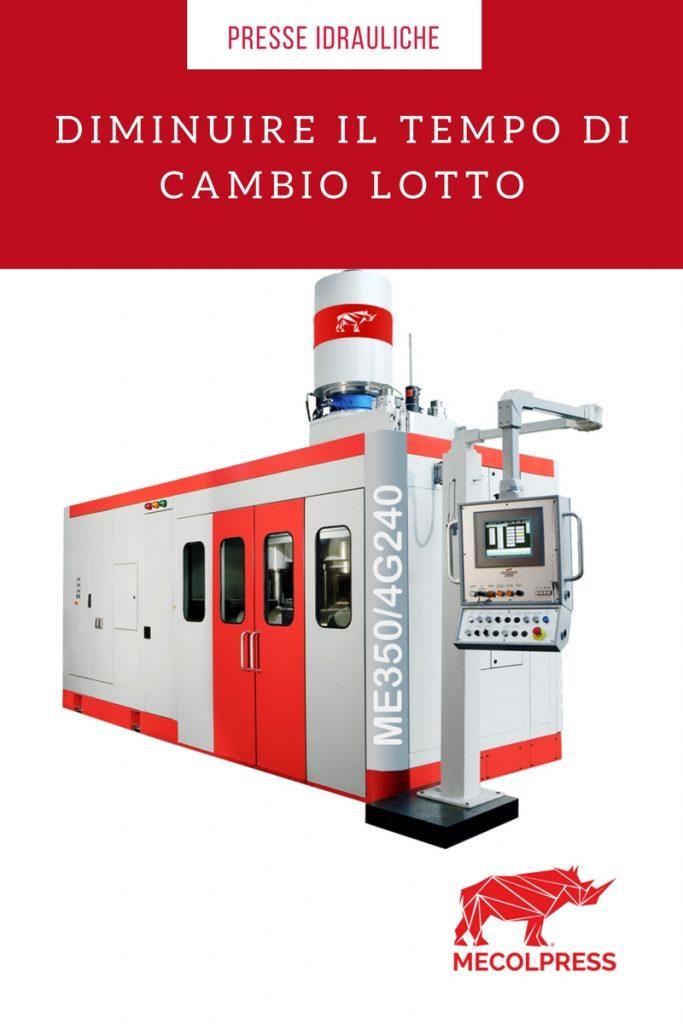

Presse idrauliche Mecolpress

Le presse idrauliche sono, per loro natura, leggermente più lente rispetto ad unità meccaniche di pari forza ma sono state concepite per diminuire il tempo di cambio lotto. In particolare l’impianto è dotato delle seguenti features:

1- Rilevamento pezzo scaricato per mezzo di pesatura pezzi: una sensibile cella alloggiata sul braccio di scarico provvede alla pesatura dei pezzi stampati e discrimina se l’operazione di espulsione è avvenuta con successo. Il sistema è semplice, robusto e permette di settare a ricetta il corretto valore di peso per ogni pezzo. Non sono più necessarie regolazioni o pulizie per gli elementi fotosensibili.

2- Regolazione automatica della quota di penetrazione punzoni anche durante lo stampaggio: modificare la profondità di foratura non è un problema, un sistema idraulico controllato da encoder permette la regolazione centesimale della posizione dei punzoni.

3- Cambio stampi e punzoni in un unico pacchetto automatico: l’attrezzo a forare fisso permette di cambiare in una sola operazione stampo e punzoni, la macchina provvede in automatico al bloccaggio degli stampi e all’ingaggio delle spine.

4- Riscaldo di stampi e punzoni esterno in ombra rispetto alla produzione: poter cambiare stampi e punzoni in automatico permette di scaldare gli stessi durante le operazioni di forgiatura realizzate tramite le presse idrauliche, cioè in ombra rispetto al tempo di produzione. Questa caratteristica permette di risparmiare più di mezz’ora per ogni cambio stampi.

5- Regolazione della forza di chiusura pressa e di ogni singolo punzone: la pressa ed ogni singolo punzone hanno forze e velocità di azionamento regolabili entro ampi margini, ciò permette di trovare la legge di moto corretta per ogni materiale e per ogni stampo.

6- Rilevazione della forza esercitata da ogni singolo punzone per individuazione danneggiamento spina: celle di carico nei perni provvedono al rilevamento della forza reale esercitata dal punzone. Ciò permette di rilevare scarti pezzo dovuti per esempio alla rottura punzone, oppure consente la regolazione dell’energia del punzone stesso al fine di minimizzare il consumo macchina.

Le presse idrauliche possono controllare numerosi parametri di processo e su questi gestire la logica per gli scarti oppure raccogliere i valori rilevati per analisi statistiche. Leggi qui per capire quali sono i parametri di processo più importanti per le presse idrauliche.