Se il processo industriale di stampaggio è stabile genera profitto!

Se il processo industriale di stampaggio è stabile genera profitto!

Oggi più che mai è molto importante che il processo industriale, nel nostro caso lo stampaggio a caldo, riesca ad essere stabile. Raggiungendo tale obbiettivo infatti è possibile generare un profitto.

L’aumento delle materie prime, dei costi energetici e del personale specializzato sono costanti sempre più incisive e rilevanti per ogni azienda. Il profitto di ogni ordine o commessa deve sempre fare i conti con queste variabili che difficilmente possono essere contenute.

La stabilità di produzione può essere controllata: il processo deve essere sempre ripetibile nelle performances e garantire costi operativi stabili.

Lo stampaggio a caldo dei metalli non è da meno. Le produzioni annuali possono arrivare a decine di milioni di pezzi e ognuno di questi deve essere prodotto seguendo i parametri previsti e pianificati, l’aspettativa di profitto deve essere garantita!

Come è possibile gestire, monitorare e correggere decine di parametri, per milioni di pezzi, garantendo la stabilità?

È possibile garantire la stabilità del processo anche quando si producono milioni di pezzi, ed i parametri del processo sono molteplici, in questo modo:

01

=> monitorare i fattori di variabilità che influenzano ogni processo per capire se siano sotto controllo o meno attraverso il controllo statistico.

02

=> Ottenere elevate rigidità, forza di stampaggio e precisione di posizionamento.

03

=> Controllare in tempo reale l’andamento dei principali parametri di processo.

04

=> Modificare le principali quote di stampaggio senza interrompere l’operatività.

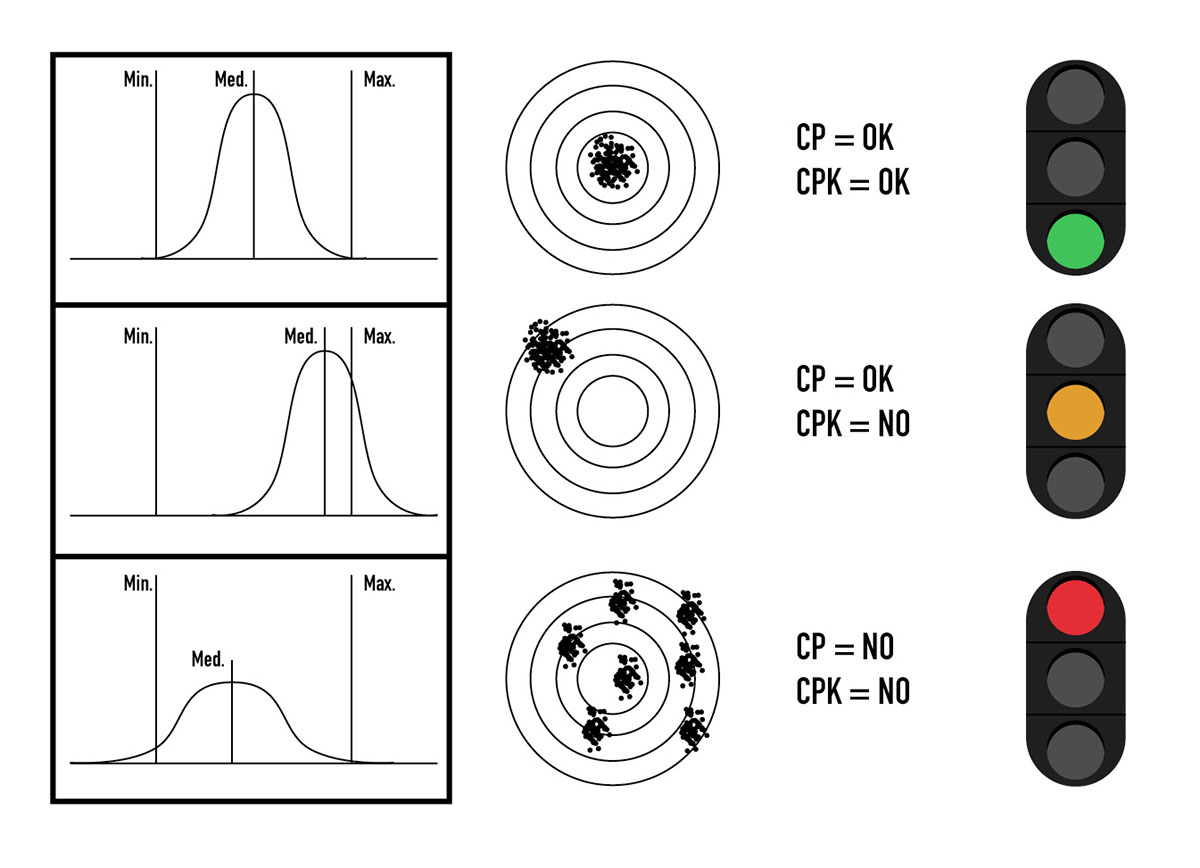

La statistica insegna che i parametri Cp e Cpk sono fondamentali per controllare l’andamento del processo di stampaggio, per ogni variabile infatti sono la chiave per capirne la stabilità.

L’esempio del tiro delle freccette permette di cogliere velocemente il concetto:

un buon Cp indica che siamo molto ripetibili nei nostri tiri, ma non è detto che stiamo centrando il bersaglio.

Soltanto ottenendo anche un buon Cpk, infatti; è garantito il risultato ottimale!

=> Cp e Cpk devono essere saldamente maggiori di uno.

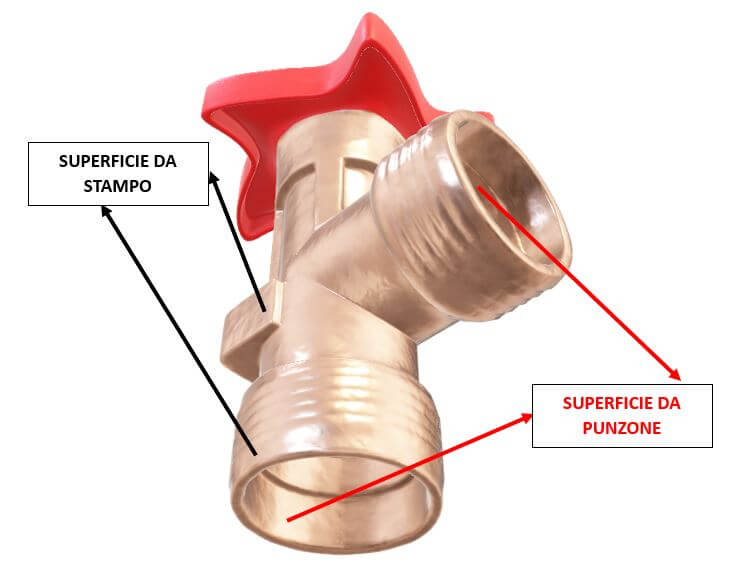

Passiamo ad un esempio pratico di stampaggio:

-

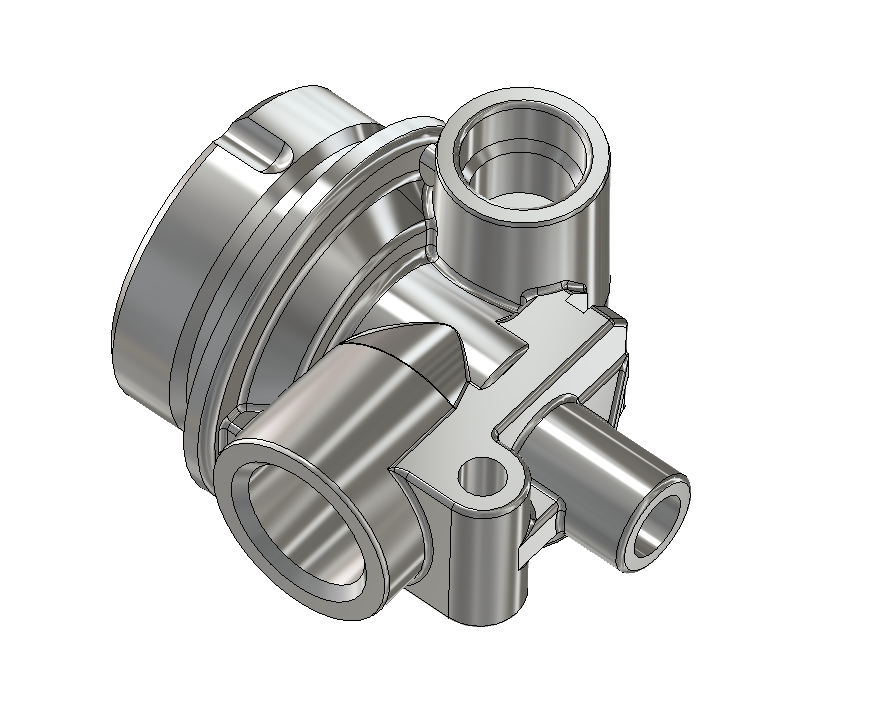

Stampare un lotto di 25.000 contatori per l’acqua.

-

Stampare 50.000 valvole per il controllo del gas.

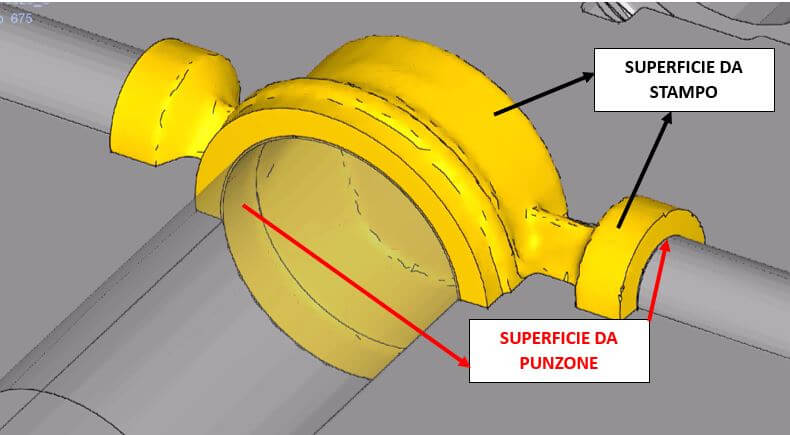

Le dimensioni del pezzo forgiato vengono determinate:

- dalle pareti della figura del pezzo creata nello stampo.

Il Cp dipende dalle performance di rigidezza delle presse e dalla progettazione dello stampo.

Il Cpk dipende dalla corretta valutazione del ritiro del materiale, che a sua volta è legato alle temperature di stampaggio, alla geometria del pezzo ed alla composizione chimica.

- dai punzoni che concorrono nella deformazione del materiale.

Il Cp è dato dalla rigidezza dei punzoni e dalla loro forza di spinta.

Il Cpk è dato dalla possibilità di regolare la posizione di arrivo del punzone.

Durante le prove di stampaggio fatte con i nostri Clienti mondiali le analisi statistiche dimensionali fatte sui campioni prodotti (lotti di migliaia di pezzi) hanno dimostrato che i parametri Cp e Cpk sono sempre stati abbondantemente e stabilmente maggiori di uno.

Le geometrie complesse o le dimensioni di pezzi non sono più un problema.

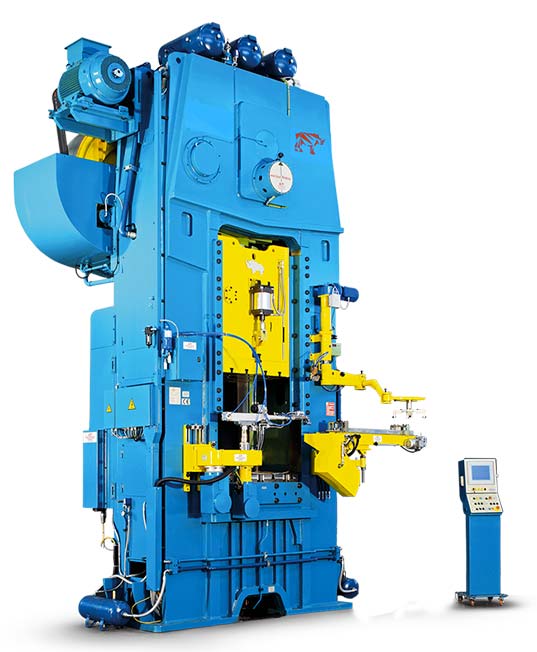

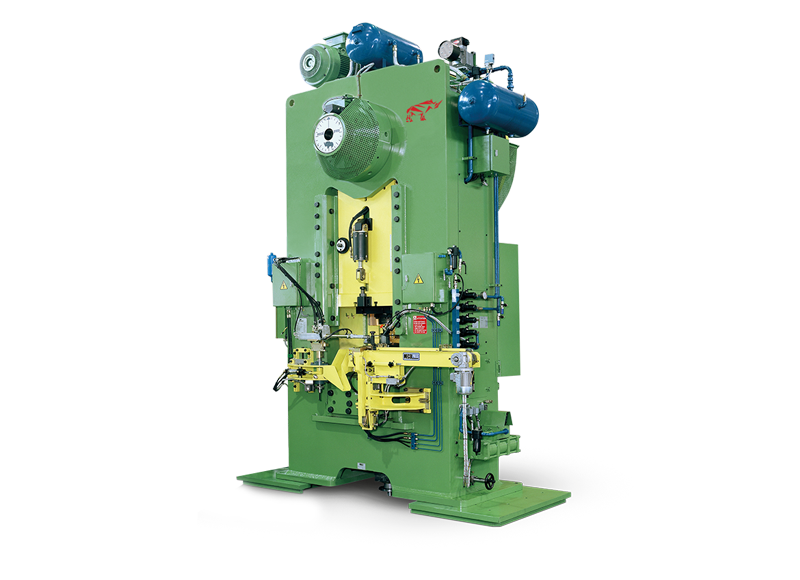

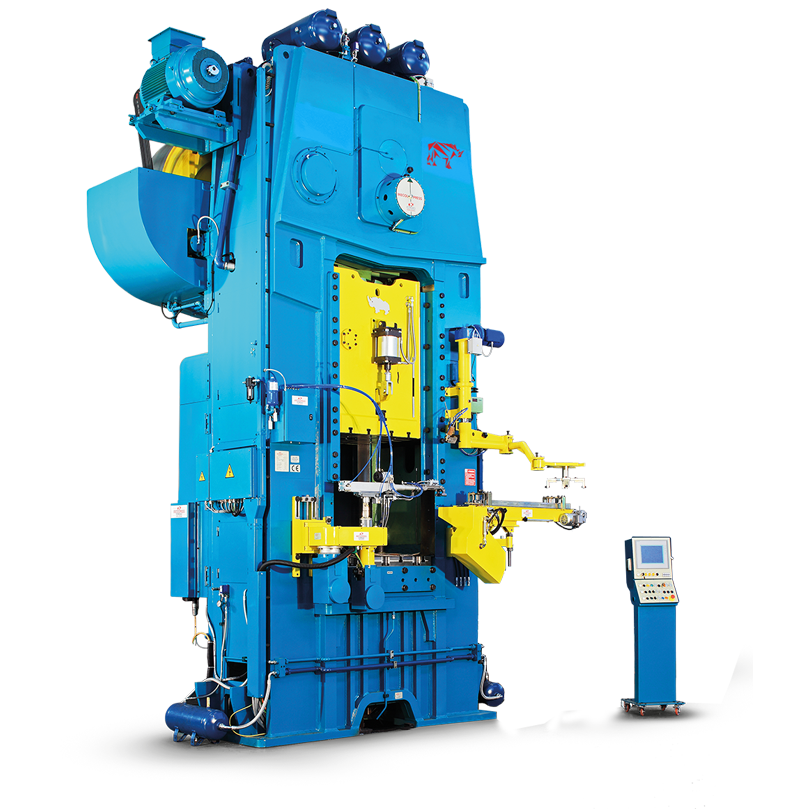

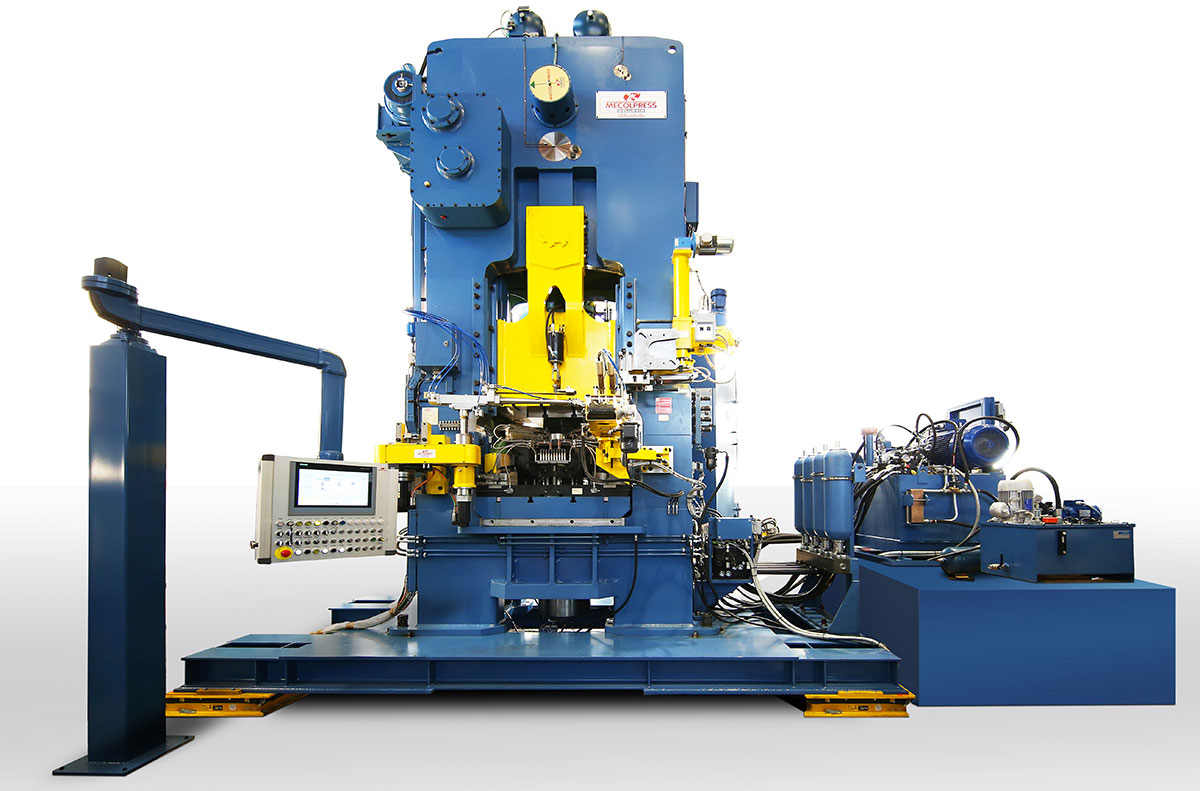

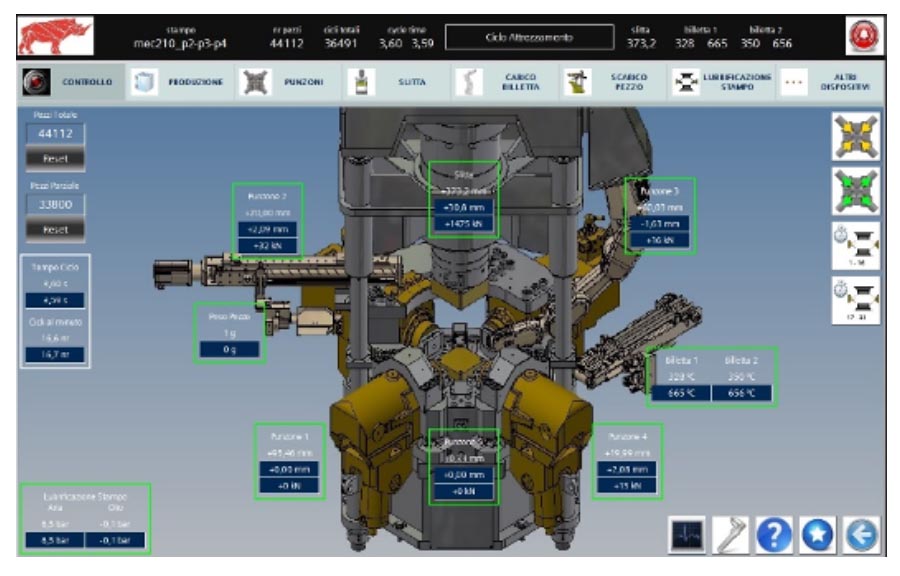

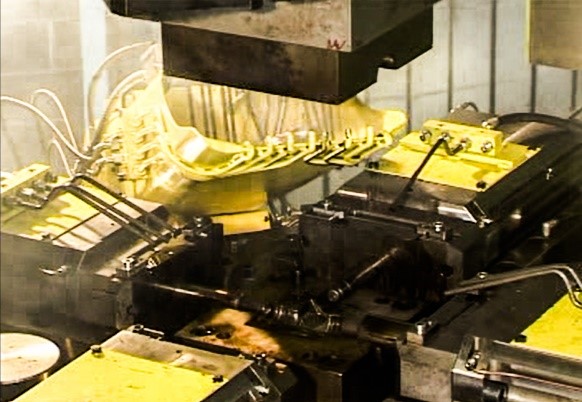

Come siamo riusciti a mantenere stabile il processo industriale di stampaggio nelle nostre Presse Idrauliche ME?

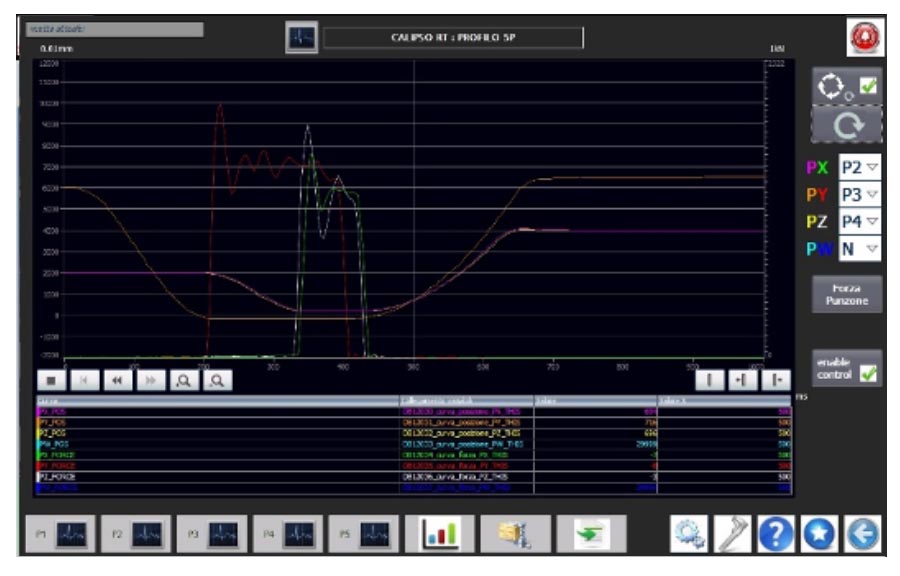

- Le presse Mecolpress sono dotate del software Calipso per il settaggio dei parametri operativi ed il loro continuo controllo. Calipso, interamente sviluppato da Mecolpress, permette di controllare in tempo reale i principali parametri di processo (forze di stampaggio, posizione, velocità, …). Ancora prima di misurare i pezzi è possibile capire se lo stampaggio è stabile e garantisce prestazioni costanti.

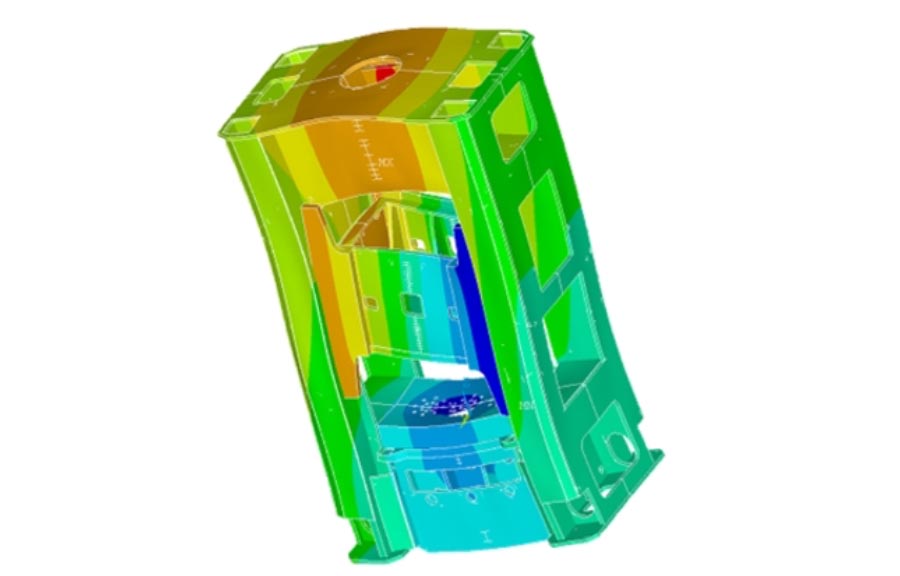

- Le nostre presse sono progettate con sistemi di calcoli avanzati (FEM) che permettono di prevedere con la massima puntualità la rigidezza dei componenti minimizzandone le deformazioni, anche se sottoposti a carichi elevati.

=> Cp sotto controllo

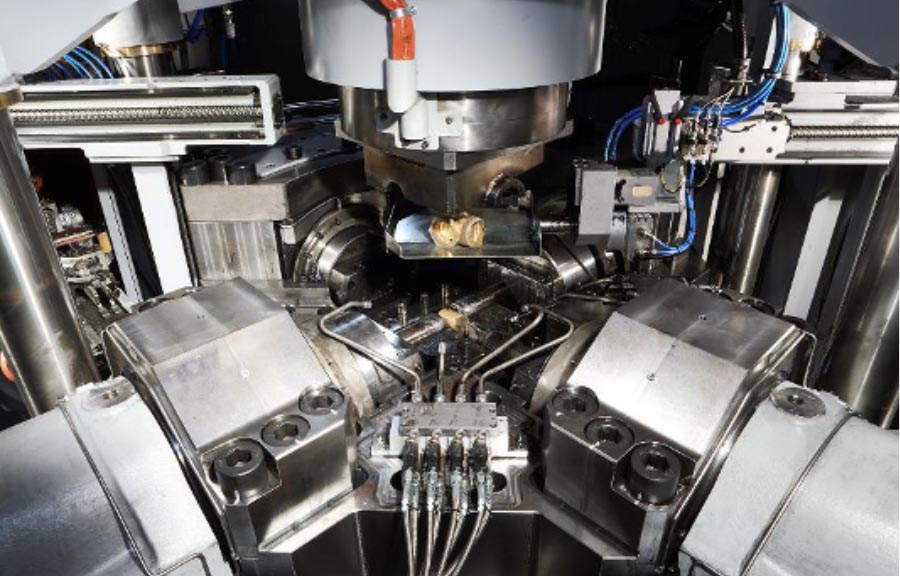

- Abbiamo progettato le nostre presse per stampaggio a caldo in modo da avere la più alta forza di chiusura stampi possibile e la massima forza di spinta dei punzoni.

=> Cp sotto controllo

- La regolazione della corsa dei singoli punzoni avviene in tempo reale, permettendo così di modificare le relative dimensioni durante la produzione.

=> Cp sotto controllo

- La lunga esperienza nella progettazione degli stampi e la collaborazione con le migliori aziende specializzate del settore, ci hanno permesso di arrivare a realizzare con estrema accuratezza gli stampi, al fine di garantire una stabile produzione dei pezzi.

=> Cp sotto controllo

Con o senza bava?

Quando si deve affrontare un progetto di forgiatura per un pezzo nuovo il primo passo da affrontare è quello di fare una simulazione tramite software di stampaggio e decidere se impostarla con o senza bava.

Con o senza bava?

Inizia dalla simulazione di stampaggio

In termini generali possiamo dire che pezzi con spessore sottile e movimenti di materiale in direzioni diverse o con cambi di dimensione repentini potranno dare difetti nello stampaggio senza bava.

Se invece la geometria è uniforme e le variazioni di sezione sono contenute si può pensare di affrontare un progetto senza bava.

E’ vero in tutti i casi che cominciare un progetto senza bava può consentire valutazioni che spingono ad ottimizzare le geometrie del pezzo stesso (se possibile intervenire sulla geometria esterna) oppure può guidare la successiva analisi con bava.

Un primo passaggio senza bava comporta sicuramente tempi di calcolo ridotti e consente una valutazione delle forze punzoni e di chiusura stampi che in via approssimativa possono essere ritenute valide in generale.

Idoneo ad essere stampato con bava

Idoneo ad essere stampato senza bava

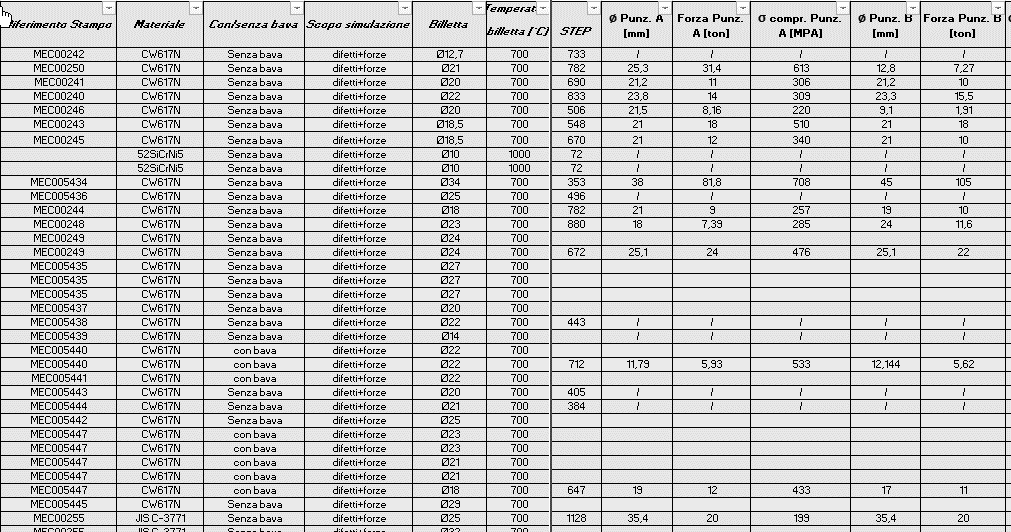

La pressa che hai scelto è adatta a stampare il tuo pezzo?

In seconda battuta è necessario valutare in maniera approssimativa se il pezzo in analisi è fattibile per il modello di macchina considerato.

In questa fase è necessario avere un database che riporti le pressioni medie sui semi stampi e sui punzoni.

A questo scopo è molto utile, man mano che lo storico delle simulazioni si costruisce, tenere manutenuto un file Excel in cui i risultati in termini di forze vengono sintetizzati in pressioni medie su semi stampi e punzoni.

Questa procedura permette di capire al primo colpo d’occhio se il risultato di una simulazione può essere ritenuto valido oppure può essere affetto da errori di calcolo.

Chiaramente più casi si hanno a disposizione più è probabile avere risultati attendibili, questo perché la geometria del pezzo influenza in maniera determinante la forza su ogni elemento dello stampo e quindi nella valutazione è necessario tenere in considerazione pezzi con caratteristiche morfologiche simili.

Una volta disegnata la geometria del pezzo, comprese le forature desiderate, è necessario ricavare per sottrazione la geometria di stampo e punzoni.

Prima occorre tuttavia scalare la figura per tenere in considerazione il fatto che la formazione avviene a temperatura elevata, mentre le dimensioni a disegno sono valide per pezzi a temperatura ambiente.

Il valore tipico per forgiatura di ottone è pari a 1.012, mentre nel caso di alluminio generalmente si utilizza un fattore 1.010. Con un foglio Excel si può così stimare diametro e lunghezza della billetta di primo tentativo.

Per la stampa senza bava scegli le presse idrauliche

Le presse idrauliche Mecolpress della linea ME sono la soluzione più adatta per stampare un pezzo in ottone, alluminio o altri materiali, senza bava.

La forza di chiusura stampi più elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

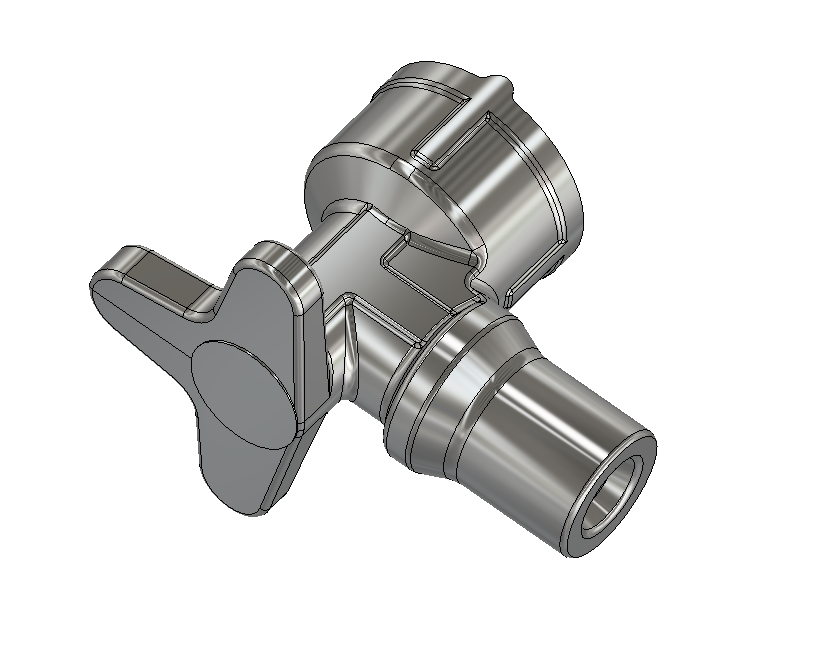

Le presse idrauliche ME si sono rivelate imbattibili per lo stampaggio di particolari che presentano delle complessità.

Ad esempio se devo stampare delle valvole saracinesca, le nostre presse ME permettono di stampare queste valvole totalmente senza bava, con altissima precisione, senza alcun rischio di difetti dovuto al flusso dell’ottone nello stampo.

Inoltre anche la produttività è più elevata rispetto a quella consentita dal metodo tradizionale con presse meccaniche eccentriche e attrezzo a campana.

Una pressa idraulica Mecolpress ME350-4G240 ad esempio può stampare valvole saracinesca da due pollici senza bava, senza l’ausilio di speciali attrezzi, ad una cadenza di circa 800 pezzi/ora.

Un altro significativo e pratico esempio è che con una pressa idraulica ME puoi stampare a caldo 4 pezzi in ottone alla volta senza bava!

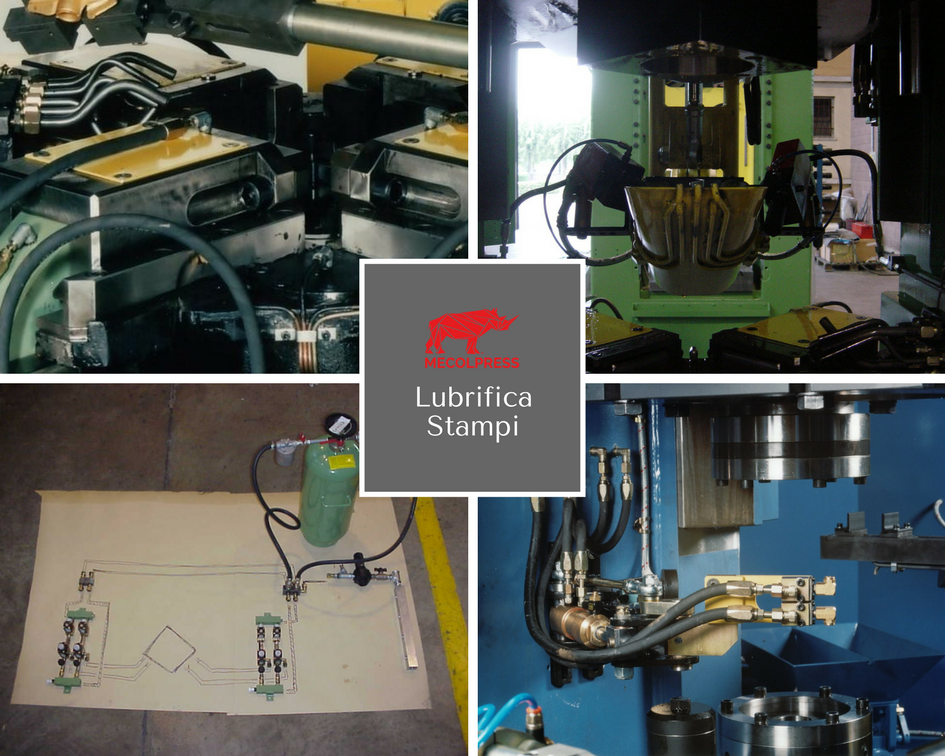

Lubrifica Stampi

Tra i segreti di un esperto, per ottenere pezzi forgiati con alta produttività e senza difetti, c’è sicuramente la capacità di gestire la lubrifica stampi.

Occorre infatti saper ricorrere alla giusta applicazione del fluido di lubrifica stampi.

Naturalmente, “giusta applicazione” non significa tanta, al contrario si intende:

- ben dosata in ogni punto dello stampo;

- differenziata tra figure stampo inferiore, superiore, punte dei punzoni e loro canali di scorrimento.

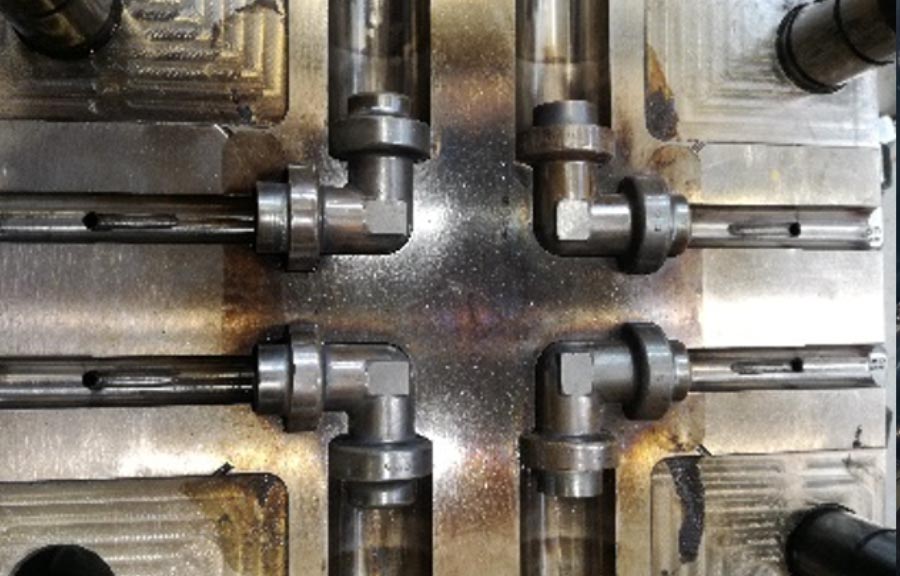

Punzoni con scanalature per permettere la distribuzione della lubrifica

“Giusta” significa innanzitutto scegliere i materiali appropriati per il tipo di metallo che dobbiamo stampare e dosarli, o se è il caso, miscelarli, nelle proporzioni adatte ad ottenere i due fondamentali effetti di questa operazione:

- Permettere il facile scorrimento dei punzoni sullo stampo e del materiale della billetta nelle figure pezzo;

- Abbassare la temperatura dei componenti dello stampo, per allungarne la vita.

Nelle presse meno recenti la miscela di lubrifica stampi, tipicamente olio+grafite, viene dosata da valvole lontane dal punto di uscita, per cui una variazione delle impostazioni di quantità diventa effettiva solo dopo vari cicli, tutti quelli necessari a fare percorrere alla nuova quantità di fluido la strada fino al punto di spruzzatura.

I punti di spruzzatura sono costituiti da cannette in rame che, da un blocchetto di distribuzione fissato sull’attrezzo della pressa, vengono indirizzate e piegate per puntare sui “bersagli”: le figure stampo, i punzoni etc.

Ciò richiede ogni volta che si cambia stampo, di riorientare le cannette, andando tutte le volte alla ricerca della posizione perfetta (con un notevole impiego di tempo che allunga le operazioni di riattrezzaggio macchina).

Nelle presse di nuova generazione, invece…?