Massima performance nello stampaggio di Ottone Green: scopri l’innovativa soluzione di Mecolpress

Negli ultimi anni in tutti i settori produttivi si cercano soluzioni sostenibili ed innovative, cercando alternative a basso impatto ambientale, improntate sul riciclo ove possibile, con particolare attenzione alla salute di noi tutti.

Le politiche ambientali internazionali stanno cercando di diminuire il più possibile la presenza di materiali potenzialmente tossici nei prodotti in vendita e in utilizzo.

Lo scopo è permettere un’economia circolare che consenta il riciclo dei componenti arrivati a fine vita senza che questi possano rappresentare una minaccia per l’ambiente e la salute. Le regolamentazioni avviate negli Stati Uniti e in Europa (RoHS, ELV, CSPIA,DWD, ..) sono state adottate dalla maggior parte degli stati mondiali o almeno indicate come linee guida da seguire.

Una buona parte dei pezzi stampati in ottone è a contatto con acqua anche potabile, la presenza di piombo aumenta il rischio di contaminazione, utilizzare le leghe di ottone senza piombo limita quindi i rischi per la salute.

Nella produzione dell’ottone il materiale sotto osservazione è appunto il Piombo, da sempre utilizzato come aggiunta in lega per:

- migliorare la lavorabilità alle macchine utensili;

- migliorare le qualità per prodotti fusi (bassa porosità);

- diminuire l’attrito di contatto.

La percentuale di piombo utilizzata nelle leghe di ottone va dal 1,5 al 3,5 % e risulta incompatibile con l’obbiettivo di limitarne la presenza allo 0,1% per ciascun materiale omogeneo.

Usare leghe di ottone senza piombo

Le aziende coinvolte nello stampaggio a caldo dell’ottone si trovano quindi a dover scegliere l’utilizzo di leghe senza piombo, ma le perplessità non mancano:

- Che conseguenza potrà avere questa variazione della composizione chimica nel processo produttivo?

- Le capacità attuali di stampaggio possono ancora essere considerate valide?

- Che aggiornamenti si devono prevedere nel reparto di stampaggio?

Negli ultimi anni abbiamo lavorato per trovare le risposte, in base alla nostra esperienza possiamo quindi riportarvi di seguito alcuni consigli pratici per produrre con successo pezzi stampati in ottone senza piombo!

Stampaggio sostenibile, come fare?

· Taglio delle barre

Il taglio delle barre tramite lame ruotanti a disco è consigliato per garantire la corretta precisione del peso.

I dischi in acciaio per utensili\acciaio rapido (HSS) non sono più sufficienti a garantire una vita utile accettabile. Occorre passare a dischi con inserti di materiale base carburo di tungsteno (TCT).

Qui sotto proponiamo un bilancio dei pro/contro per ciascuna delle tue tecnologie, solitamente quando la produzione di ottone senza piombo si attesta sul 70-80% totale le lame TCT risultano economicamente vantaggiose.

| LAMA HSS | LAMA TCT |

| Basso costo unitario | Alto costo unitario |

| Vita utile estremamente ridotta | Alta vita utile |

| Riaffilabile | Non riaffilabile |

| Spessore lama ridotto | Spessore lama ridotto |

E’ necessaria la lubrificazione ad olio della lama per diminuire il calore di attrito.

La precisione del taglio deve essere estrema per evitare problemi durante il processo di forgiatura, specialmente se è quest’ultimo senza bava. La macchina di taglio deve avere un corpo estremante rigido e il sistema di guida della lama non deve essere da meno. L’errore massimo consentito è di 0.1mm.

E’ consigliabile anche un ottimizzazione del taglio che porti a minimizzare\eliminare lo scarto di materiale, visti i sempre più elevati costi dello stesso.

Le moderne tecnologie di taglio permettono:

- tagli di intestatura di 5mm;

- taglio della stessa barra con lunghezze differenti per eliminare scarti di coda;

- scarico differenziato per i diversi tagli: intestatura, lunghezza A e lunghezza B.

· Caratteristiche degli ottoni senza piombo

Gli ottoni senza piombo hanno caratteristiche fisiche e meccaniche ben diverse da quelli tradizionali.

| Standard Brass with Lead | Lead Free Brass | |

| Specific Gravity [g/cm3] | 8,5 | 8,3 |

| Thermal Conductivity [W/m] | 114 | 35 |

| Electrical Conductivity [%IACS] | 26 | 8 |

| Coefficient of Thermal Expansion [X10-6/℃] | 21 | 20 |

| Liquidus Temperature [℃ ] | 900 | 890 |

| Solidus Temperature [℃] | 885 | 855 |

| Tensile Strength [Mpa] | 435 | 650 |

| 0.2%Yield Strength [Mpa] | 295 | 450 |

| Elongation [%] | 25 | 20 |

| Hardness [HV] | 140 | 200 |

Gli ottoni senza piombo risultano più tenaci, più resistenti e più refrattari alla trasmissione di calore.

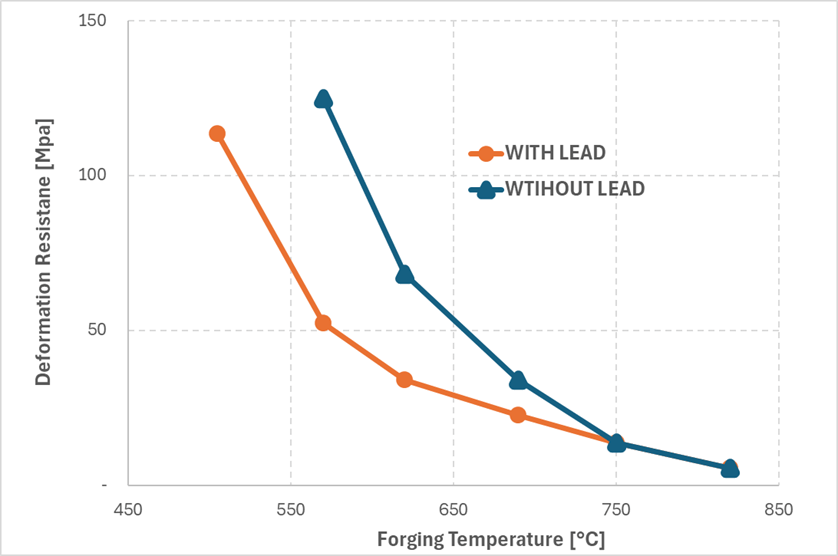

Questa tendenza è confermata anche all’aumentare della temperatura di riscaldo.

A parità di temperatura di riscaldo:

- Ottone senza piombo ha valore di resistenza alla deformazione più alto;

- Ottone senza piombo ha più sensibilità variazione della resistenza alla deformazione in caso di variazione della temperatura.

Il mantenimento di una temperatura di riscaldo con la minore varianza possibile (+- 5°C) è la chiave per avere un processo di stampaggio caldo affidabile.

Le presse meccaniche di qualche decennio fa non sono state progettate con criteri di sicurezza che sono adatti a questi materiali: semplicemente perché questi materiali all’epoca non esistevano!

· Presse meccaniche adatte a stampare ottone senza piombo

È quindi fondamentale scegliere una pressa adatta a stampare i nuovi tipi di leghe in ottone senza piombo.

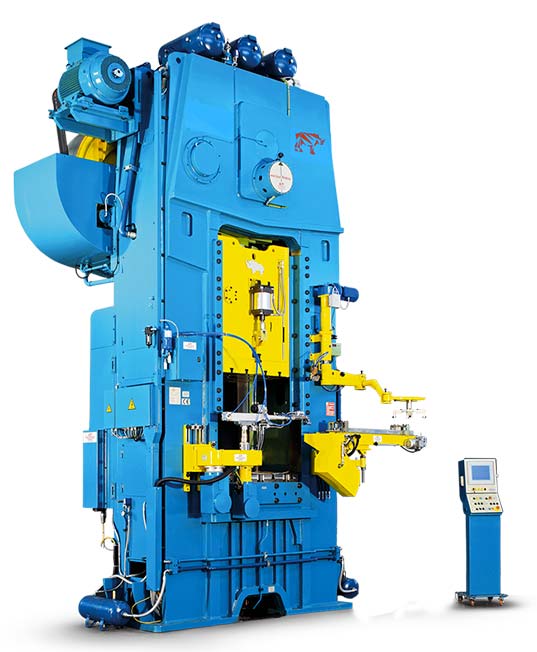

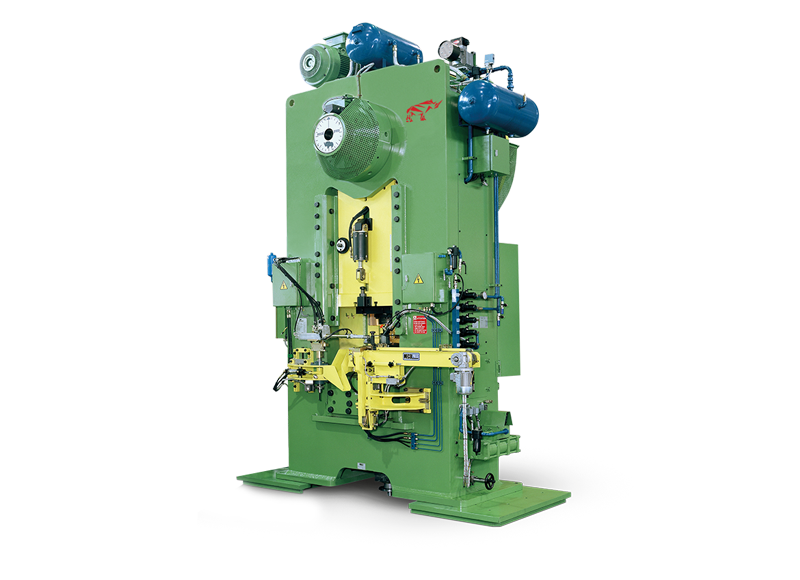

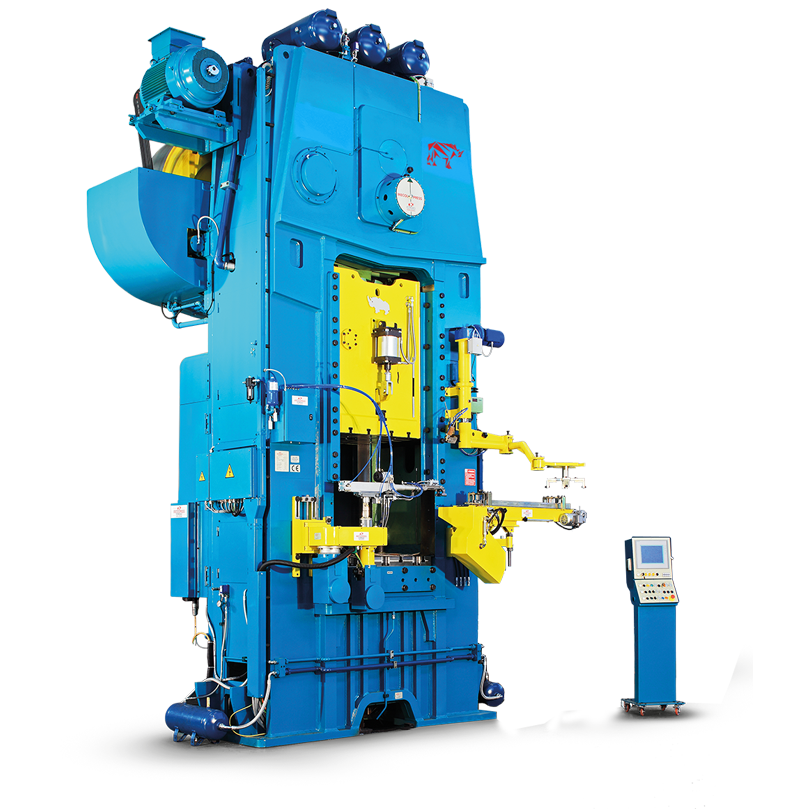

Le presse macchine SEO\HEAVY di Mecolpress garantiscono:

- Maggiore rigidezza e margine di scurezza delle strutture (+50%) con capacità fino a 700t.

- Maggiore margine di sicurezza dei sistemi di trasmissione (fino a +50% con sistema epicicloidale).

- Cuscini idraulici di reazione con capacità maggiorata (+20%).

- Cuscini idraulici con sistema SOFT IMPACT o OVERBOOST per mitigare le forza di impatto o aumentare le forze di chiusura (+100%), con capacità fino a 120ton.

- Sistema di lubrificazione aria\olio fino a 30 punti per lubrificare e raffreddare i punti critici dello stampo (integrato\esterno).

- Raffreddamento ad acqua dei componenti più critici.

- Sbloccaggio idraulico nella slitta in caso di sovraccarico per preservare i componenti meccanici.

- Sistema di controllo CALIPSO che memorizza per ogni ciclo di stampaggio i parametri fondamentali per avere il pieno controllo del processo.

Le presse idrauliche ME di Mecolpress garantiscono:

- Forza di chiusura stampi netta fino 350 ton.

- Forza di spinta dei punzoni laterali e verticali fino a 240ton.

- Massimizzazione dello stampaggio senza bava.

- Sistema di cinematica dei punzoni che massimizza la forza nelle fasi finali della corsa.

- Sistema di lubrificazione aria\olio fino a 30 punti per lubrificare e raffreddare i punti critici dello stampo (integrato\esterno).

- Raffreddamento ad acqua dei componenti più critici.

- Sistema di controllo CALIPSO che memorizza per ogni ciclo di stampaggio i parametri fondamentali per avere il pieno controllo del processo.

Non fatevi trovare impreparati, le normative vigenti hanno iniziato a ridurre l’utilizzo di piombo e le future saranno ancora più restrittive, la tecnologia di stampaggio a caldo dell’ottone di Mecolpress è già pronta!

Indeciso tra Pressa meccanica e Pressa idraulica?

Indeciso sulla pressa per stampaggio a caldo da scegliere? Pressa Meccanica o Pressa Idraulica?

Valuta la scelta migliore insieme a Mecolpress, non avrai più dubbi!

Hai appena ricevuto una nuova commessa, e necessiti di una nuova pressa per stampaggio a caldo. Sei sicuro di essere in grado di identificare quella più adatta alle tue esigenze? Pressa Meccanica o Pressa Idraulica?

Richiesta tipo

Spesso accade che un cliente, o potenziale cliente, si rivolga a noi mostrandoci il pezzo che deve stampare. Di solito si tratta di particolari abbastanza complessi, anzi è proprio per questo motivo che si rivolge a noi chiedendoci una consulenza.

Se non si tratta di uno stampatore alle prime armi, il cliente solitamente arriva in Mecolpress già con un’idea abbastanza precisa del tipo di macchina che vuole. Ma molto spesso succede che esce con una convinzione completamente diversa da quella con la quale è arrivato!

Chiedi una pressa meccanica ma ti serve una pressa idraulica!

Ad esempio alcune settimane fa 2 clienti diversi si sono presentati da noi con un pezzo abbastanza complesso da stampare. Convinti di chiedere un’offerta per una macchina meccanica, si sono invece ricreduti che la macchina giusta per la loro situazione era l’idraulica!

Entrambi i clienti hanno montato uno stampo nuovo, sono servite soltanto 4 ore per la preparazione ed installazione stampo, e vari test. Malgrado il forno non fosse perfetto per la produzione, perché trattasi di un forno che abbiamo in azienda ad uso prove, la macchina in 4 ore ha estratto un pezzo senza bava, con un risparmio del circa 30% del materiale e con qualità decisamente superiore rispetto alla meccanica.

È importante inoltre tener conto che la pressa meccanica per fare quel pezzo specifico richiesto dal cliente, ha dei seri problemi:

- perché il pezzo non è bilanciato, la pressa meccanica dovrebbe così sfruttare tutta la potenza possibile per farlo.

- Lavorando in questo modo il rischio di incappare in guasti e fermi macchina diventa maggiore

La pressa idraulica ME invece riesce a fare il pezzo meglio. Il particolare stampato che ha richiesto più forza ha impiegato comunque meno di 200 tonnellate su un punzone, quindi si tratta di una distribuzione delle forze totalmente diversa rispetto alla pressa meccanica tradizionale.

Spesso il cliente è scettico verso la pressa idraulica, ma solo perché non la conosce!

Scopri di più sulle presse idrauliche

Le presse idrauliche brevettate da Mecolpress sono adatte allo stampaggio a caldo di pezzi standard o speciali in ottone e alluminio. La forza di chiusura stampi piu’ elevata delle tradizionali presse meccaniche ed i movimenti indipendenti e controllati della slitta e degli estrusori consentono di stampare a caldo pezzi anche complessi senza bava.

Sono presse oleodinamiche, dotate di attrezzatura a forare componibile fino ad un massimo di 5 punzoni (4 orizzontali e uno verticale) adatte per lo stampaggio a caldo di pezzi in ottone, alluminio, rame e altri materiali.

Presentano diversi vantaggi rispetto alle presse meccaniche tradizionali tra cui:

- Vibrazioni e rumori ridotti.

- Non richiedono fondazioni.

- Maggiore flessibilità: non ci sono legami meccanici fra attrezzatura e slitta; questo implica che si possa decidere in modo indipendente per ciascun punzone, velocità, forza, posizione e sequenza di movimento.

Il risultato è la possibilità di decidere come far scorrere il materiale, il che facilita la formazione del pezzo con un miglior livello di qualità.

- Facilità di attrezzamento: facile accesso alla zona di stampaggio e regolazione automatica

da pannello delle corse punzoni che elimina l’adattamento meccanico sulle spine (ad es. inserimento di spessori).

- Facile e intuitiva da utilizzare anche senza una grossa esperienza nel campo dello stampaggio.

Insieme alla macchina viene fornito un servizio a vita di Teleservice e assistenza telefonica.

Alcuni esempi pratici sulla scelta di una pressa idraulica

- Pressa idraulica ME150: è una macchina piuttosto piccola e spesso la consigliamo a chi non ha esperienza nello stampaggio ed è magari alle prime armi.

- Pressa idraulica ME250: iniziamo a fare sul serio!

Esempio: sei indeciso se acquistare una pressa meccanica 400t oppure una pressa idraulica ME250?

Se hai pezzi piccoli e facili da produrre in quantità enorme ed in serie forse la scelta della meccanica è la più adatta, ma se hai un pezzo leggermente più complesso probabilmente necessiti di una idraulica.

In questo caso siamo convinti che una prova qui in Mecolpress con la pressa idraulica ti toglierebbe qualsiasi dubbio!

- Pressa idraulica ME dalle 450 tonnellate in poi: diventa più efficace, più efficiente, consente di risparmiare materiale, aumenta la produttività, è più comoda, più silenziosa, non richiede la buca di fondazione, e malgrado quello che sostiene la concorrenza, il consumo di energia non è elevato. Questa considerazione infatti nasce dal fatto che viene presa in considerazione soltanto la potenza installata.

Hai fatto una simulazione di stampaggio e dei test di stampaggio?

Per scegliere la pressa giusta è sicuramente d’aiuto effettuare una simulazione di stampaggio, il nostro ufficio tecnico può infatti supportare la fase di scelta della macchina con un’analisi software del flusso del materiale, in modo da eseguire una sorta di “preaccettazione virtuale” dell’impianto.

Una volta superata la fase di simulazione di stampaggio si passa ad una reale prova in officina. Disponiamo infatti di macchine dedicate alle prove di stampaggio, aspetto molto importante questo per il cliente che spesso gli consente di effettuare un investimento più consapevole e motivato. Toccare con mano il pezzo realizzato non lascia più spazio ad alcun dubbio!

È per noi motivo di grande soddisfazione riuscire a comprendere appieno le esigenze del cliente, poter dimostrare e proporre le nostre soluzioni più adatte con dei test concreti, grazie alle macchine ed alle attrezzature che abbiamo a disposizione qui in Mecolpress per le prove di stampaggio.

Risparmio di materiale con il Gruppo Estrusore

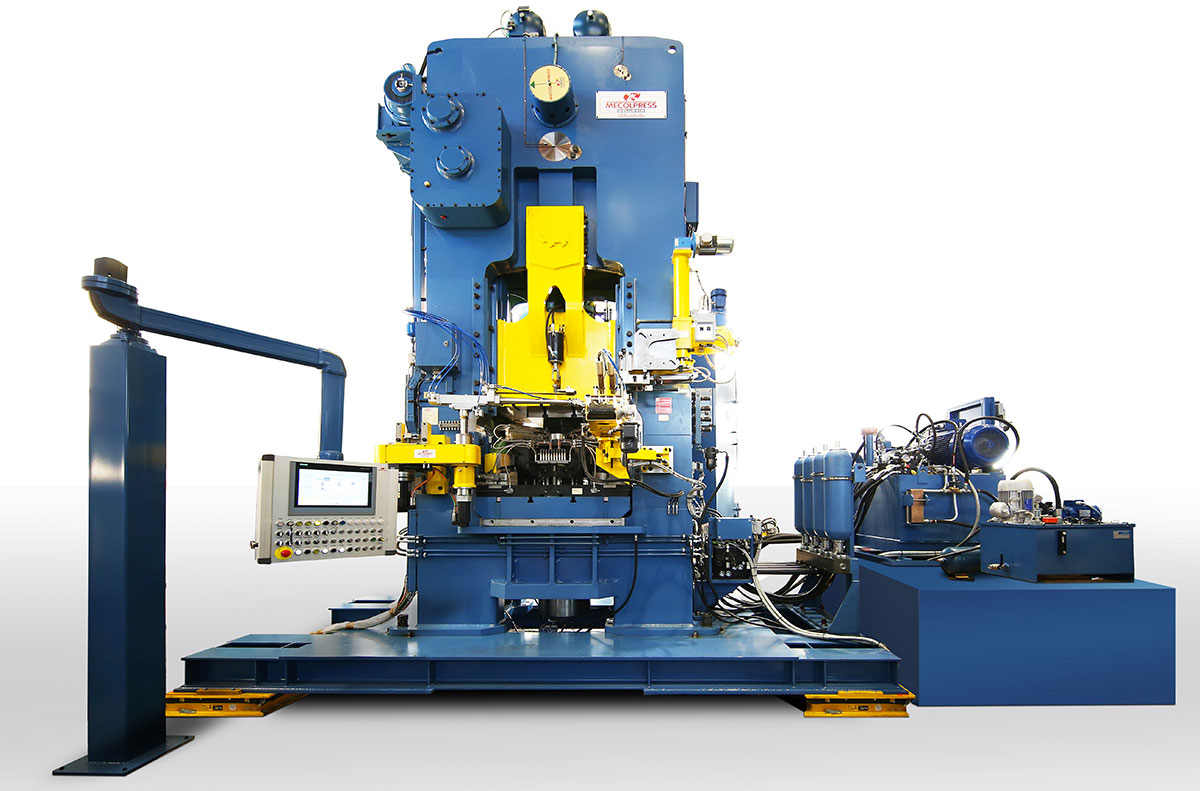

L’attrezzatura più comunemente installata sulle presse meccaniche eccentriche è il GE (gruppo estrusore).

Utilizzato nella produzione dei pezzi forati, è disponibile in più di una taglia. Ognuna di queste, in relazione alla sua misura, consente di stampare pezzi di dimensioni via via più ampie, fino ad arrivare alle valvole da 2” (pollici).

Grazie alla produzione di pezzi forati tramite il GE (gruppo estrusore ) è possibile quindi ottenere una forte riduzione del materiale di scarto durante le fasi di produzione.

Tramite questo attrezzo è possibile infatti risparmiare fino al 40% del materiale rispetto alle modalità di stampaggio piene, senza forature!

Come funziona il Gruppo Estrusore?

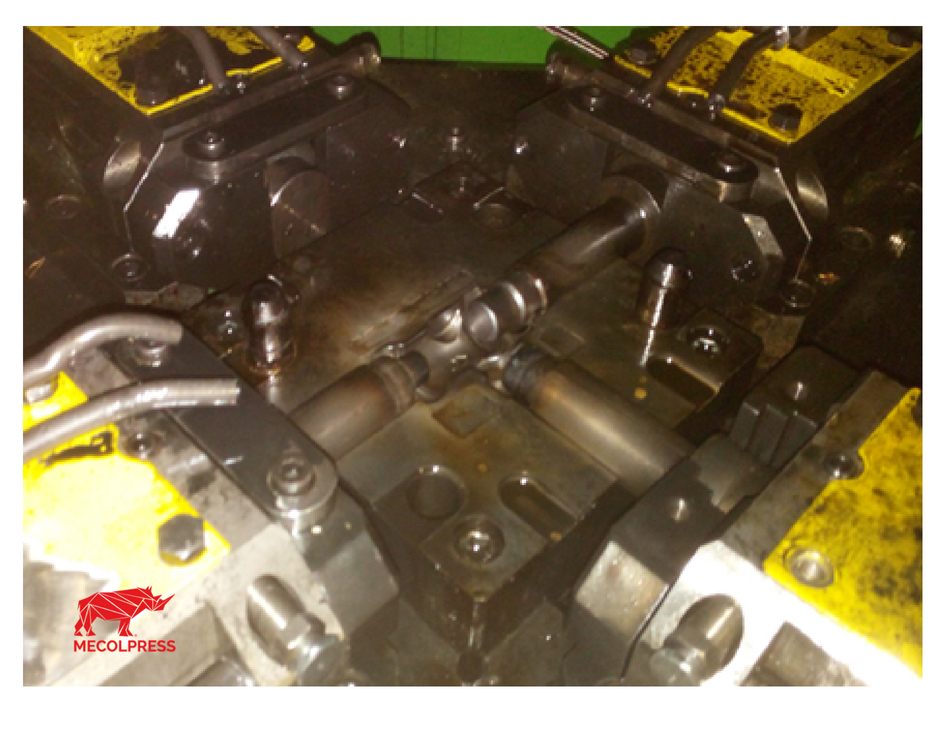

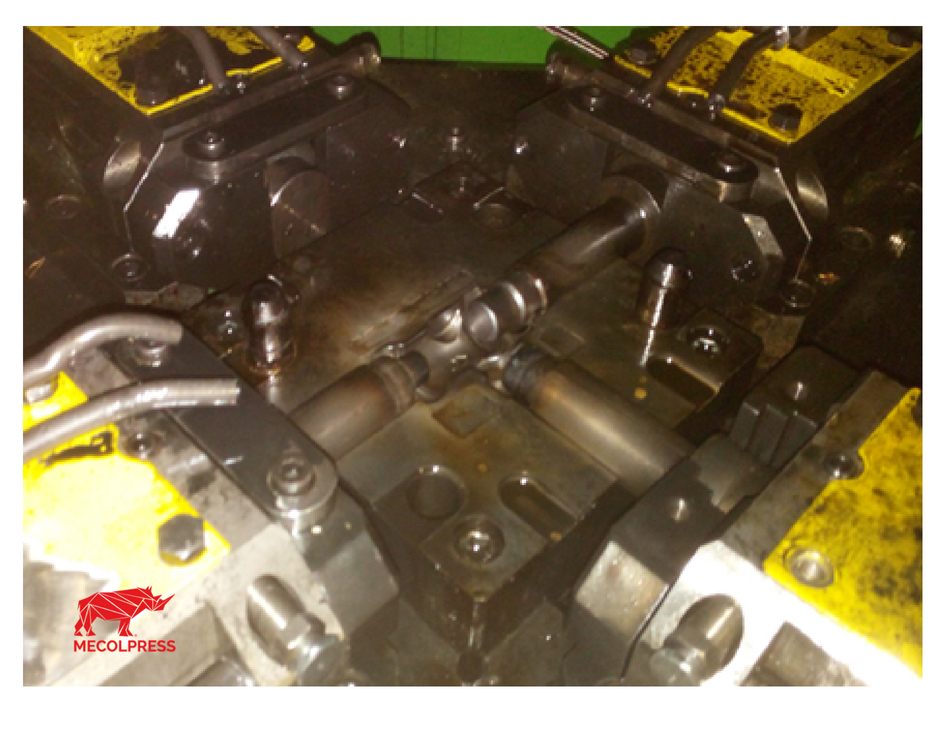

Quando è in funzione, il gruppo estrusore, attraverso il movimento verticale impostogli dalla discesa della slitta, dà vita al movimento orizzontale di 4 carrelli. Il compito dei carrelli così movimentati è andare a creare delle cavità (forature) nei pezzi, garantendo una significativa riduzione del materiale di scarto durante le fasi di produzione.

Con il movimento il GE distribuisce l’energia generata dalla pressa sui 4 carrelli. Tale trasferimento di energia è collegato al pezzo che si sta stampando e durante la deformazione il materiale richiederà sempre più forza, in particolare gli spessori dei diaframmi fra i fori potranno richiedere sforzi anche superiori alle 450 tonnellate.

Utilizzo del Gruppo Estrusore

Il Gruppo Estrusore è un’attrezzatura che diviene operativa a temperature medie (350-400 °C) e deforma il materiale in un range di temperature considerevolmente ampio: si passa infatti dai 400 °C dell’alluminio ai 1100 °C del rame.

Il gruppo estrusore consente, in effetti, lo stampaggio in simultanea di più pezzi (sino a 4), contemporaneamente a un ciclo variabile dai 6 ai 45 colpi al minuto. In piena produzione, dunque, una pressa in ciclo continuo può quindi produrre fino a 180 particolari ogni minuto.

Nell’immagine sotto riportata è visibile un gruppo estrusore in produzione. È possibile identificare i 4 carrelli (di colore giallo) e, al centro, lo stampo su cui verrà deformato il materiale di stampaggio, in questo caso ottone.

attrezzo GE

In questo video è possibile vedere il GE in funzione: