MIA: Mecolpress Intelligenza Artificiale

AUTOMATIZZARE L’ASSISTENZA CON L’INTELLIGENZA ARTIFICIALE

Siamo lieti di comunicare una importante innovazione nel settore dello stampaggio a caldo: siamo riusciti ad implementare con successo una soluzione basata sull’Intelligenza Artificiale che aggiunge notevole valore al nostro servizio di assistenza!

Perché abbiamo deciso di introdurre l’Intelligenza Artificiale nel nostro servizio di Assistenza?

L’implementazione di una tecnologia basata sull’intelligenza artificiale può migliorare significativamente il nostro service:

- Ridurre i tempi di supporto tecnico.

- Automatizzare l’assistenza per il troubleshooting delle presse.

- Fornire accesso 24/7 a manuali e guide.

- Garantire una gestione tempestiva dei problemi sulle linee di produzione.

- Ottenere direttamente un supporto multilingua per rispondere alle necessità di una clientela distribuita a livello globale.

- Gestione autonoma e tempestiva dei problemi direttamente dalle linee di produzione del cliente.

- Avere una risposta immediata ad allarmi o segnalazioni della pressa.

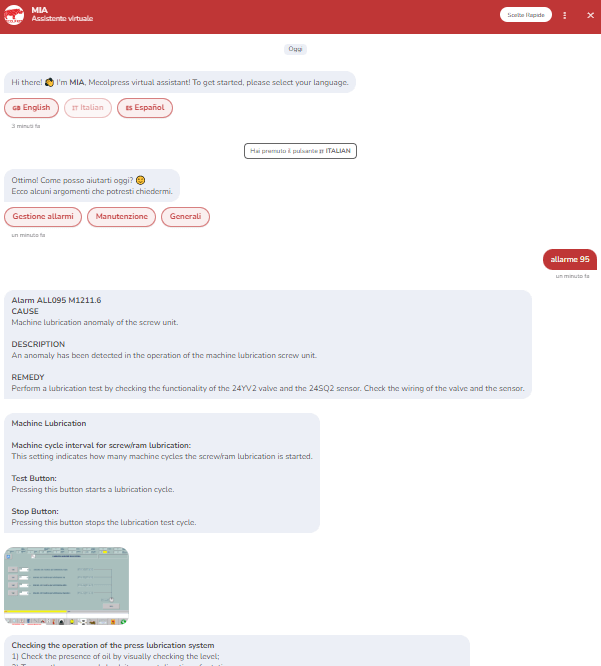

In cosa consiste esattamente MIA – Mecolpress Intelligenza Artificiale?

MIA è una tecnologia basata su AI generativa e Retrieval-Augmented Generation (RAG) che ci consente di disporre di un assistente virtuale avanzato che supporta i tecnici nella manutenzione e troubleshooting delle presse, 24 ore al giorno, 7 giorni su 7.

I 3 grandi vantaggi di MIA

- Automazione della Manutenzione e Troubleshooting

Il sistema di Intelligenza Artificiale è stato addestrato sui manuali delle macchine Mecolpress e sullo storico di oltre 450 tipi di allarmi, consentendo agli operatori non solo di ottenere risposte immediate a domande tecniche direttamente dalle linee di produzione, ma anche di avere supporto istantaneo e con delle guide passo-passo per la risoluzione di allarmi critici.

Gli operatori possono consultare le informazioni tramite tablet o smartphone, riducendo notevolmente il tempo necessario per risolvere problemi tecnici.

- Supporto Multilingue

Per facilitare l’accesso alle informazioni da parte di clienti e operatori internazionali, l’assistente virtuale è stato implementato con funzionalità multilingua in italiano, inglese e spagnolo, ma permettendo anche una traduzione in altre 100 lingue in tempo reale grazie all’AI Generativa, assicurando così una comunicazione fluida e comprensibile a tutti gli utenti.

- Miglioramento dell’Esperienza Cliente

L’assistente virtuale migliora la customer experience, riducendo i tempi di attesa e fornendo risposte immediate e accurate h24. Questo si traduce in una riduzione delle interruzioni operative e un maggiore livello di soddisfazione del cliente. Inoltre, grazie a questo nuovo sistema si realizza concretamente, non solo a parole, la digitalizzazione delle informazioni. Grazie a questo progetto, l’utilizzatore ha accesso immediato a tutte le informazioni contenute nel manuale d’uso e manutenzione, che vista la complessità delle macchine, è di oltre 1.000 pagine.

Quali sono gli obbiettivi di MIA?

Grazie all’implementazione dell’assistente virtuale basato su AI, ci poniamo l’obiettivo di ottenere risultati significativi in termini di efficienza operativa.

Si stima che, una volta pienamente operativo, il sistema possa portare a:

- riduzione del 60% dei tempi di assistenza, consentendo agli operatori di ottenere risposte immediate alle domande più comuni senza dover attendere l’intervento del supporto tecnico.

- riduzione del numero di ticket di supporto umano fino al 40%. Questo risultato sarà possibile grazie all’automazione del troubleshooting e alla consultazione rapida dei manuali direttamente tramite l’assistente virtuale. In questo modo, le richieste che attualmente sovraccaricano il supporto tecnico potranno essere gestite in autonomia dagli operatori in tempo reale.

- Creare un’esperienza cliente più fluida e reattiva, con un significativo miglioramento della qualità del nostro servizio di assistenza.

Evoluzioni future di MIA

In futuro, prevediamo di espandere l’utilizzo dell’assistente virtuale su altre linee di prodotto, estendendo il supporto anche a nuovi mercati.

Inoltre, stiamo considerando l’utilizzo del bot per supportare i nostri partner e rivenditori in tutto il mondo, offrendo loro un accesso facilitato alle informazioni tecniche e alla formazione sui prodotti.

Riportiamo di seguito l’articolo pubblicato sul sito Smeup riguardo alla nostra esperienza di implementazione dell’Intelligenza Artificiale nel nostro servizio di assistenza:

Mecolpress: automatizzare l’assistenza di produzione con l’AI (smeup.com)

Ecco due citazioni contenute nell’articolo sopraindicato:

“Sono entusiasta del percorso che stiamo intraprendendo con Userbot.AI. Ho sempre creduto nell’innovazione e, grazie a questa soluzione, siamo in grado di fornire supporto immediato e continuo ai nostri operatori in tutto il mondo. Ho coinvolto un team altamente qualificato per lavorare sull’integrazione dei manuali delle nostre macchine e, finora, i risultati sono andati ben oltre le aspettative iniziali. Sono convinto che questa tecnologia ci permetterà di migliorare significativamente la nostra efficienza operativa e il supporto tecnico ai clienti. “

— Carlo Contri, Direttore Tecnico di Mecolpress

“La partnership con Mecolpress dimostra come l’AI generativa e le tecnologie avanzate di Retrieval-Augmented Generation (RAG) possano rivoluzionare l’assistenza tecnica nel settore industriale. Questo progetto rappresenta un esempio concreto di come l’intelligenza artificiale e i modelli di linguaggio di grandi dimensioni possano potenziare l’efficienza operativa e trasformare radicalmente il modo in cui le aziende affrontano la manutenzione e il supporto tecnico anche in ambienti altamente innovativi e tecnicamente complessi come quello di Mecolpress.”

– Antonio Giarrusso, Presidente Esecutivo di Userbot

Lo stampaggio a caldo nel settore moda

Le presse per lo stampaggio a caldo trovano impiego anche nel settore moda.

Il settore mondiale della moda è contraddistinto da volumi di affari estremamente rilevanti: circa 3 mila miliardi di euro e occupa ben 50 milioni persone.

L’Italia è un distretto globale per il settore moda con marchi storici e filiere produttive ben radicate nel territorio.

Il settore risente delle incertezze globali legate ad inflazione, tensioni geopolitiche, ripresa post-Covid ma è stimata una crescita a due cifre nei prossimi anni. L’aumento di volume di affari è possibile grazie ad un’elevata dinamicità carica di creatività e stile che canalizzano ad ogni stagione un importante flusso di novità e innovazioni.

La digitalizzazione dei canali di vendita e dei reparti operativi e l’approccio near-shoring hanno creato la necessità di rendere sempre più produttivo ed efficiente il processo manifatturiero.

Lo stampaggio a caldo dei metalli è un’operazione chiave per caratterizzare i prodotti della moda. I loghi dei maggiori brand applicati su borse, scarpe, abiti, cinture sono realizzati tramite lo stampaggio caldo e rifiniti poi con altri processi a valle.

Mecolpress è stata protagonista di questo continuo processo di crescita, proponendo soluzioni tecnologicamente avanzate di stampaggio con il fine di:

- Aumentare la capacità produttiva fino a 1500 pezzi ora;

- Diminuire i fermi macchina dovuti alla manutenzione ed al cambio utensili (disponibilità >95%);

- Ridurre il consumo di materiali, energia ed emissioni di CO2 del 50% (GREEN TECHNOLOGY Industria 5.0);

- Permettere la comunicazione digitale tra linea produttiva e sistema aziendale ed accesso diagnostico da remoto (Industria 4.0);

- Flessibilità nello stampare prodotti di dimensioni e materiali differenti (acciaio\ottone\alluminio);

- Aumentare la sicurezza della linea produttiva riducendo l’intervento umano (industria 5.0).

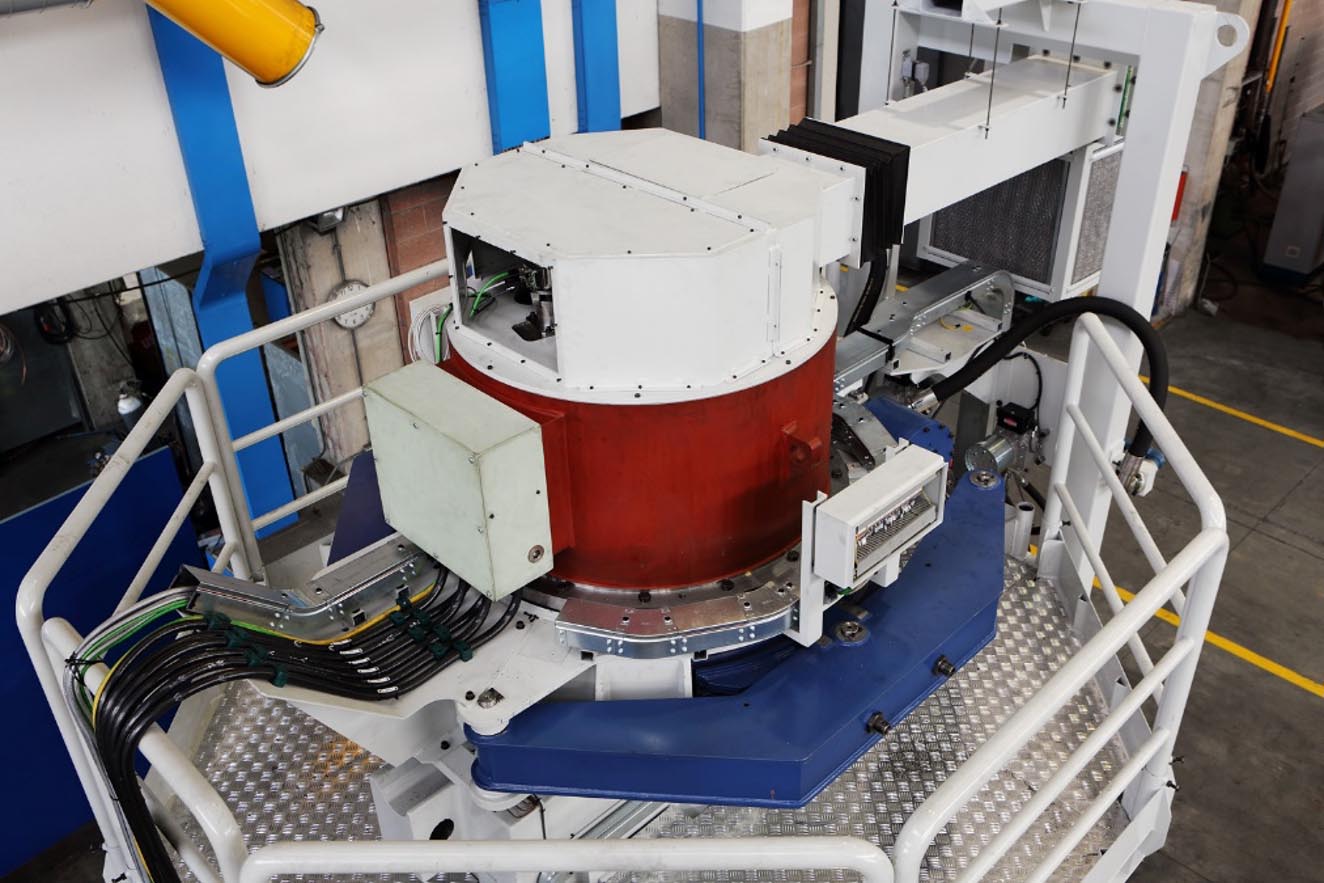

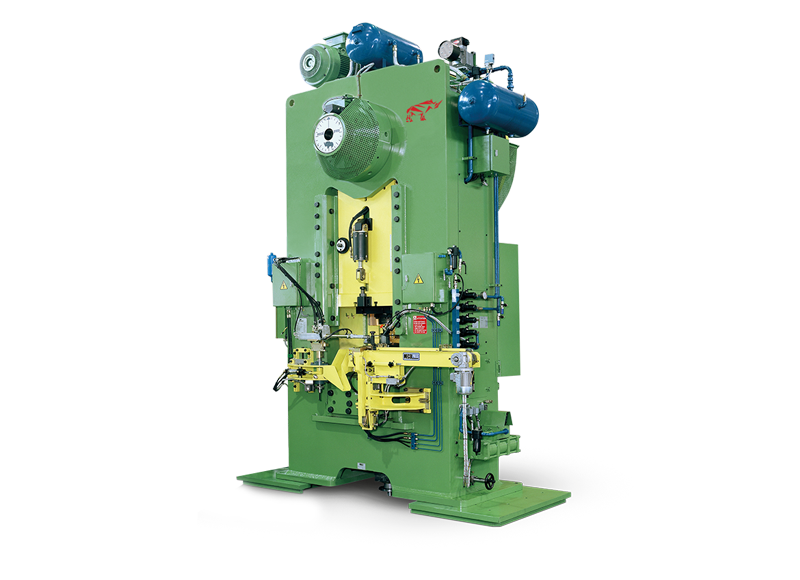

Bilancieri ad azionamento elettrico diretto TDS

I bilancieri ad azionamento elettrico diretto serie TDS risultano particolarmente adatti per stampare a caldo particolari destinati al settore moda.

Questi i 4 punti di forza che fanno preferire queste presse a vite per stampaggio a caldo:

- Tempo di ciclo non dipendente dall’energia di stampaggio => produttività sempre ottimizzata

- Riduzione delle parti di attrito => meno manutenzione e meno consumi energetici

- Flessibilità nel settaggio dell’energia => flessibilità di produzione per dimensione prodotto e tipo di materiale (ottone, acciaio alluminio) e riduzione dell’usura degli stampi

- Recupero energetico dell’energia di frenatura => riduzione dei consumi energetici

Clicca sulle immagini per ingrandirle

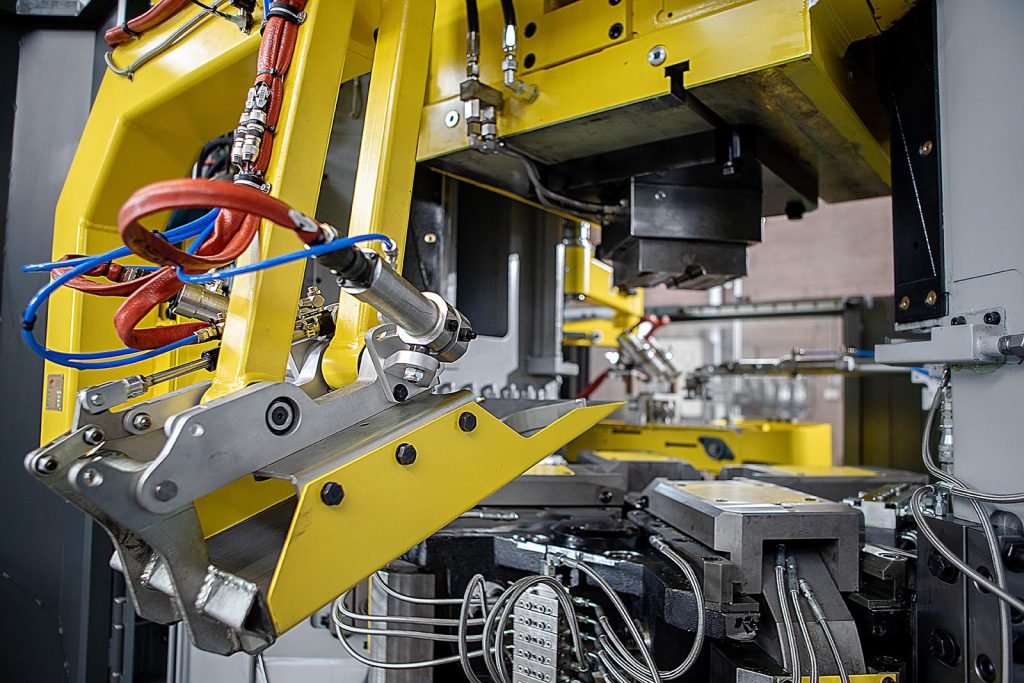

Integrazione di linee complete di stampaggio

Anche nel settore moda la richiesta frequente è quella di avere delle linee complete di stampaggio.

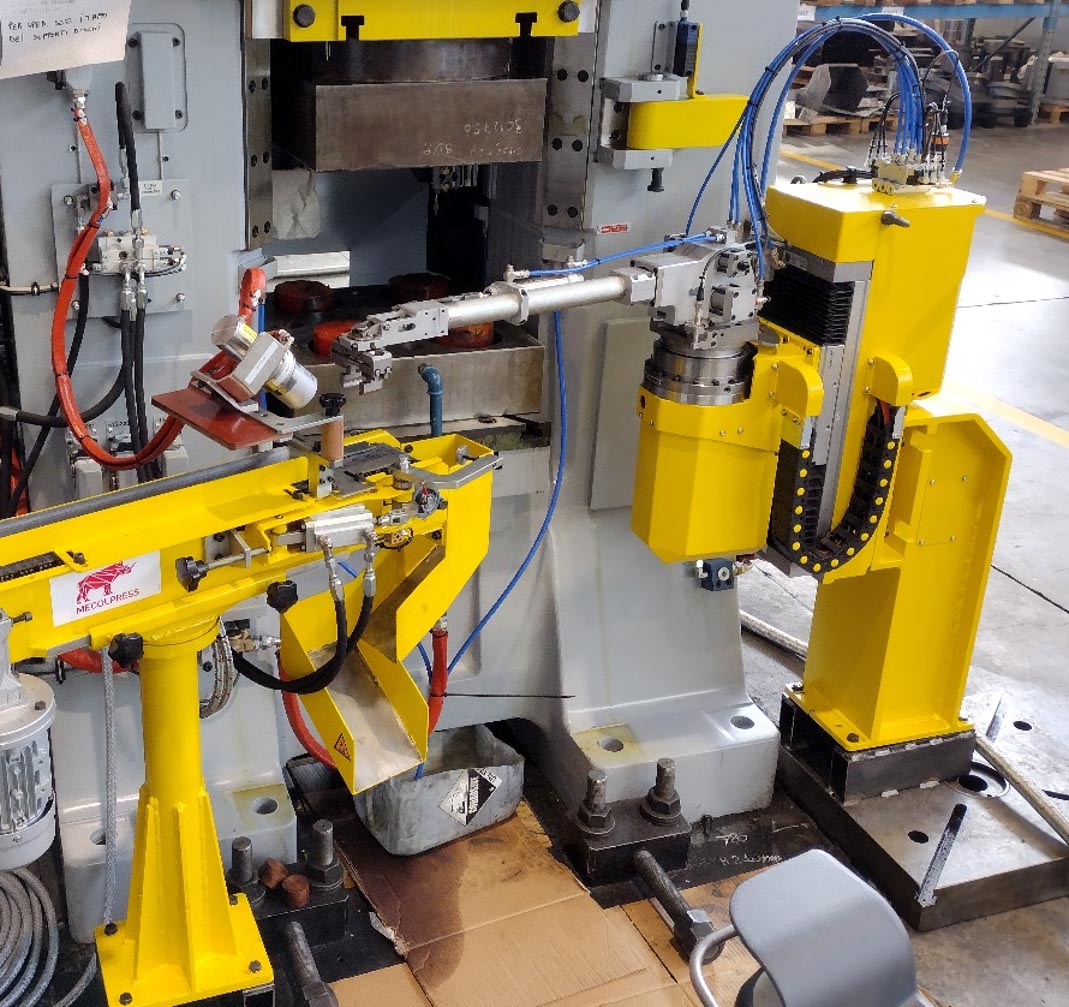

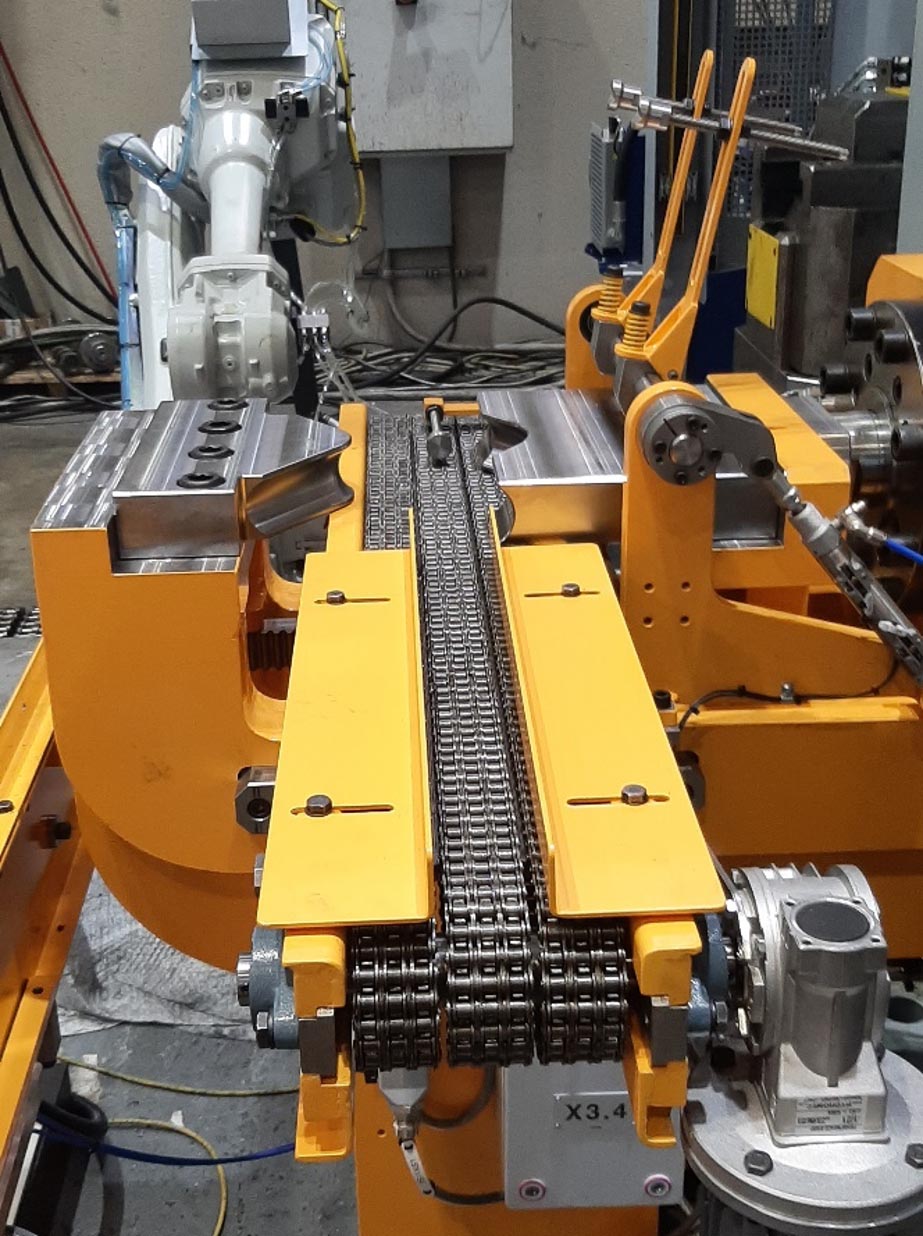

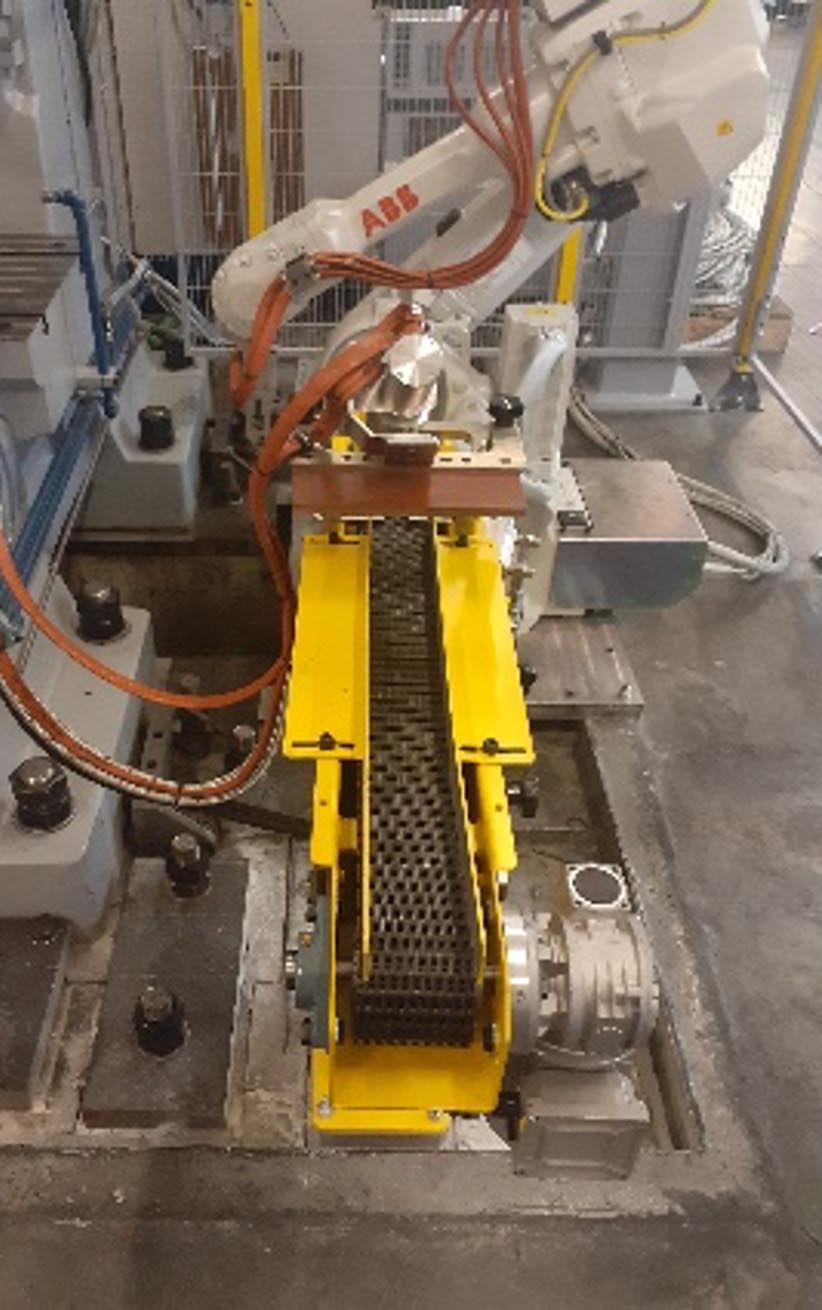

Noi possiamo fornire la linea seguendo le indicazioni del Cliente, quindi oltre alla pressa per stampaggio a caldo, integriamo il taglio, riscaldo, stampaggio e sbavatura dei pezzi stampati.

Clicca sulle immagini per ingrandirle

Le presse per stampaggio pezzi destinati al settore moda devono ottimizzare le fasi del processo:

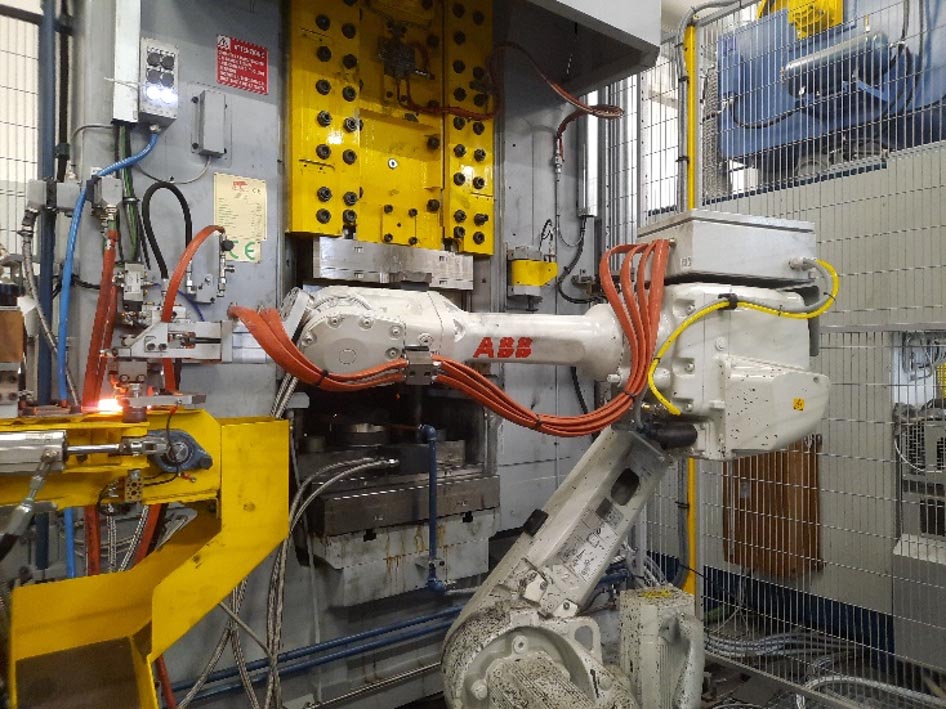

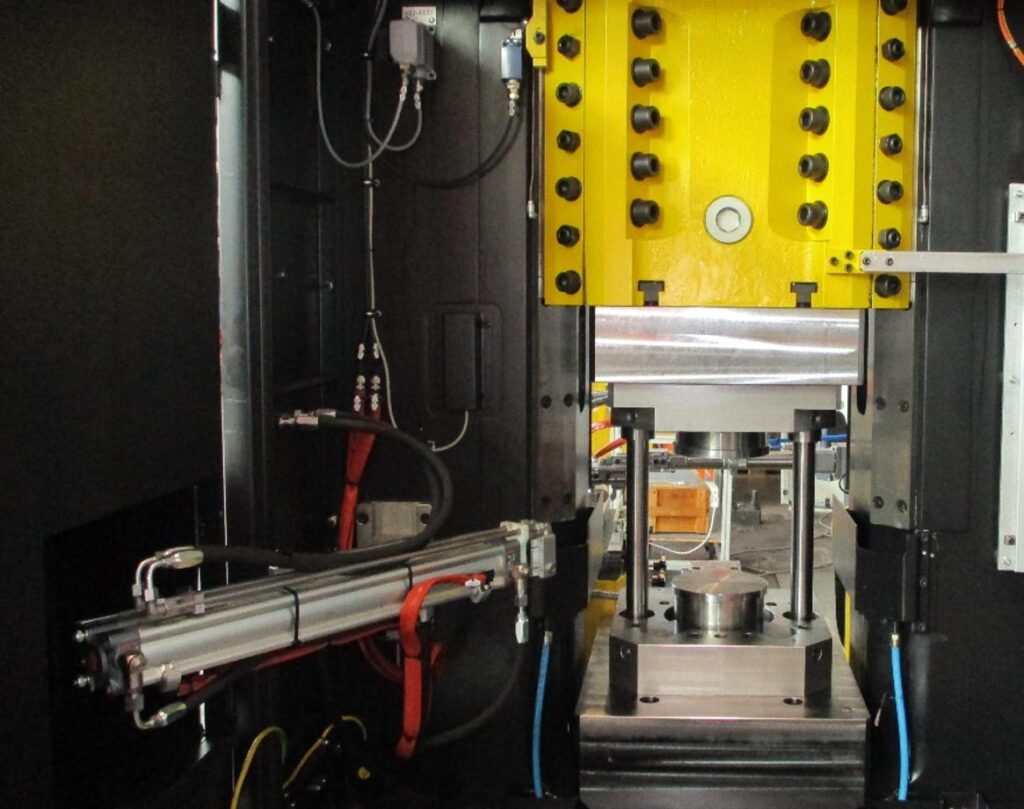

Automazione del carico e scarico della macchina

Sottolineammo l’importanza di automatizzare le fasi di carico e scarico pezzi. Le presse devono prevedere determinati soluzioni per garantire massime performance:

- Sistemi cartesiani ad alta velocità per il caricamento del materiale riscaldato.

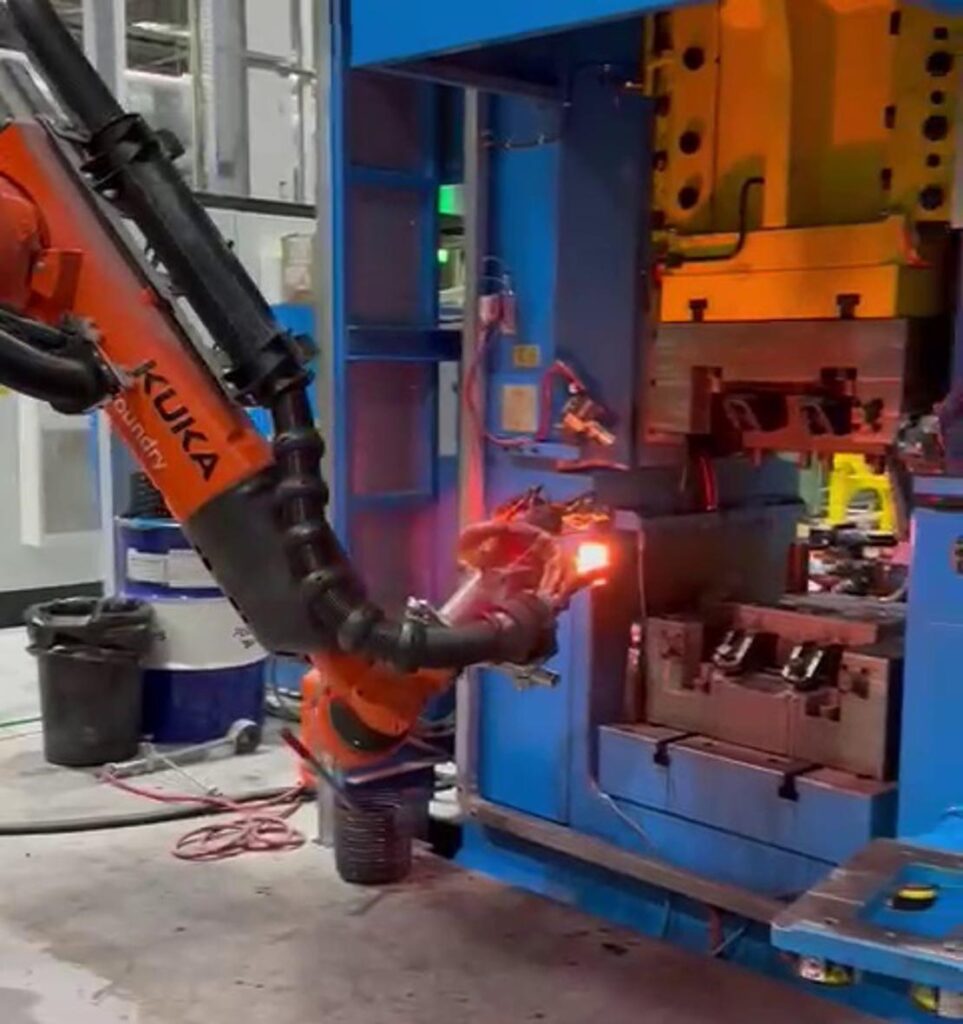

- Robot antropomorfi flessibili per il caricamento del materiale riscaldato.

- Scarico del prodotto stampato tramite getto di aria per evitare difettosità da strisciamento e contatto.

- Piegatura del materiale da stampare per avere una forma più vicina possibile allo stampato e ridurre il consumo di materiale.

- Possibilità di differenti forme del materiale di partenza dalla tradizionale billetta tonda alle forme customizzate (lettere, simboli, …).

Clicca sulle immagini per ingrandirle

Sistema di controllo dati processo produttivo

Una soluzione importante da non trascurare per avviare un vincente progetto di stampaggio a caldo per particolari nel settore moda è certamente quella di dotarsi di un sistema di controllo del processo produttivo.

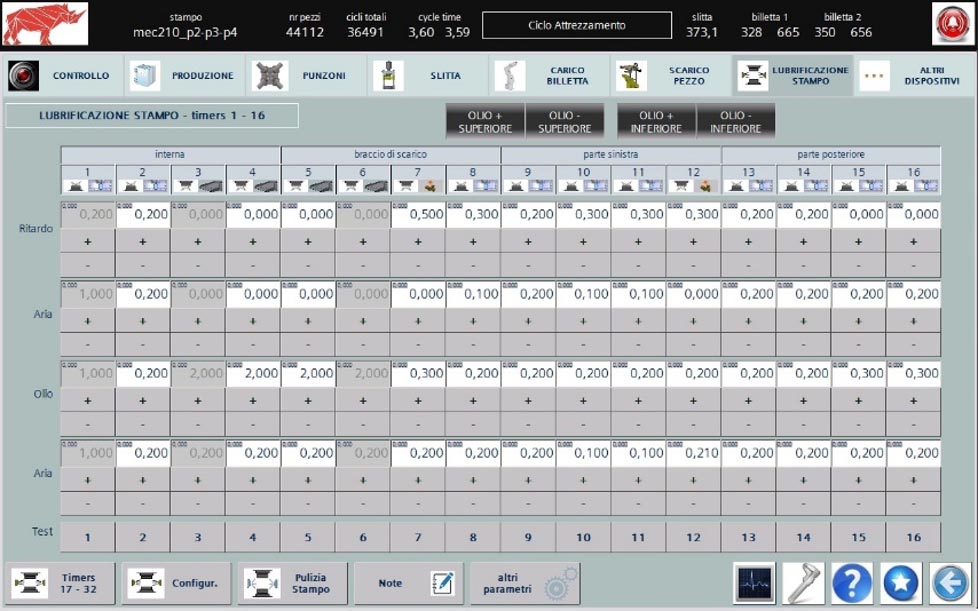

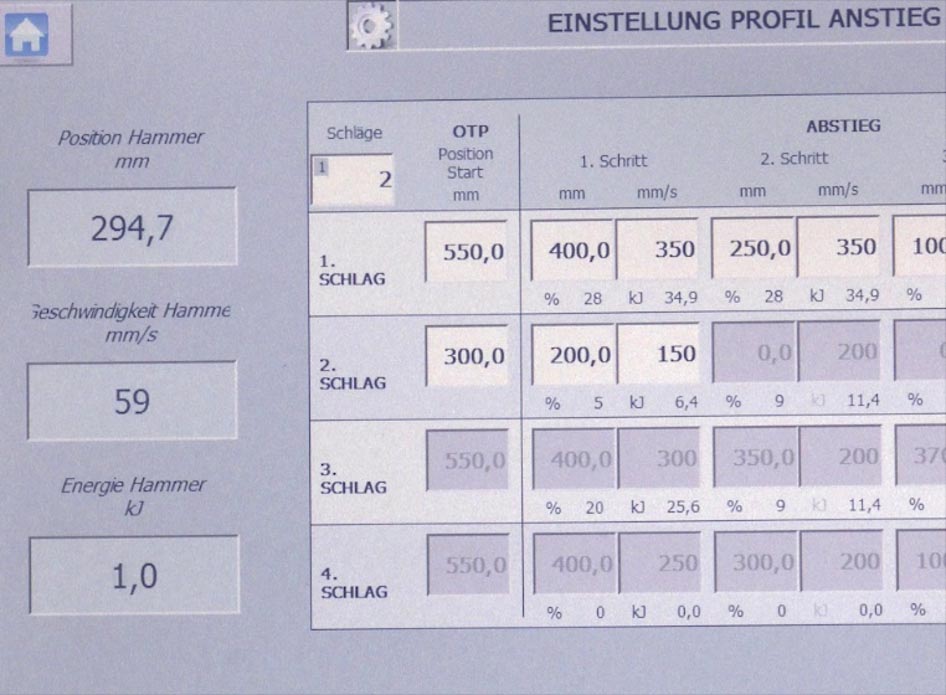

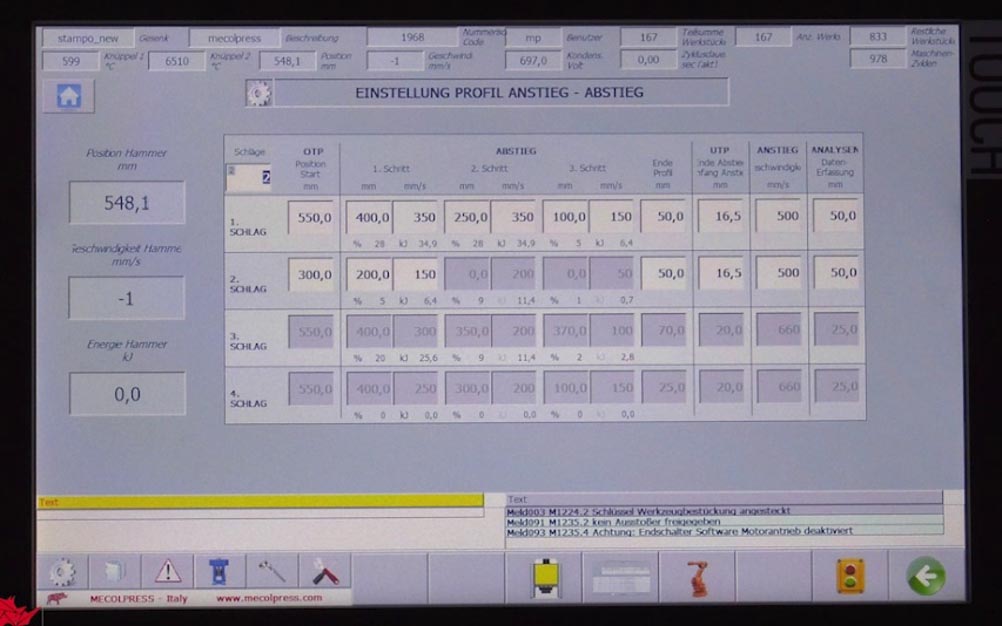

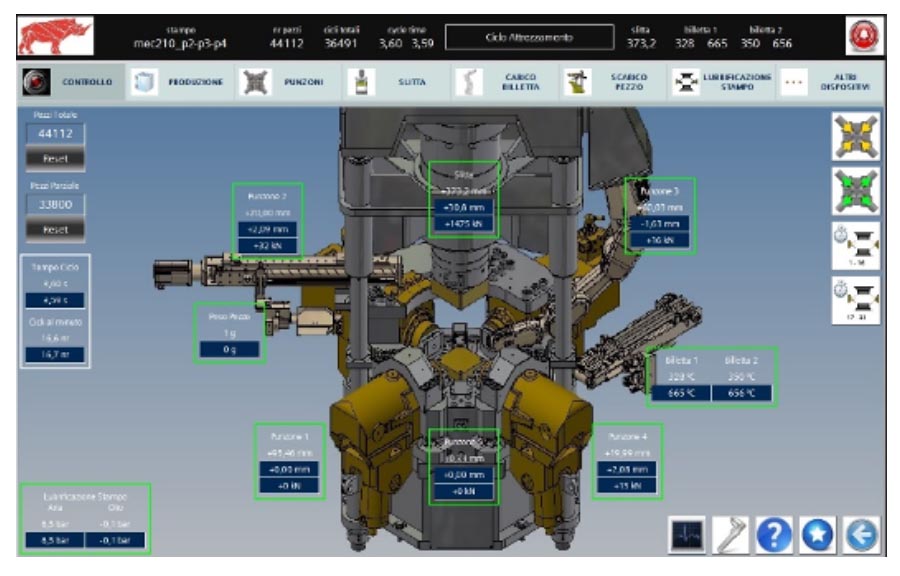

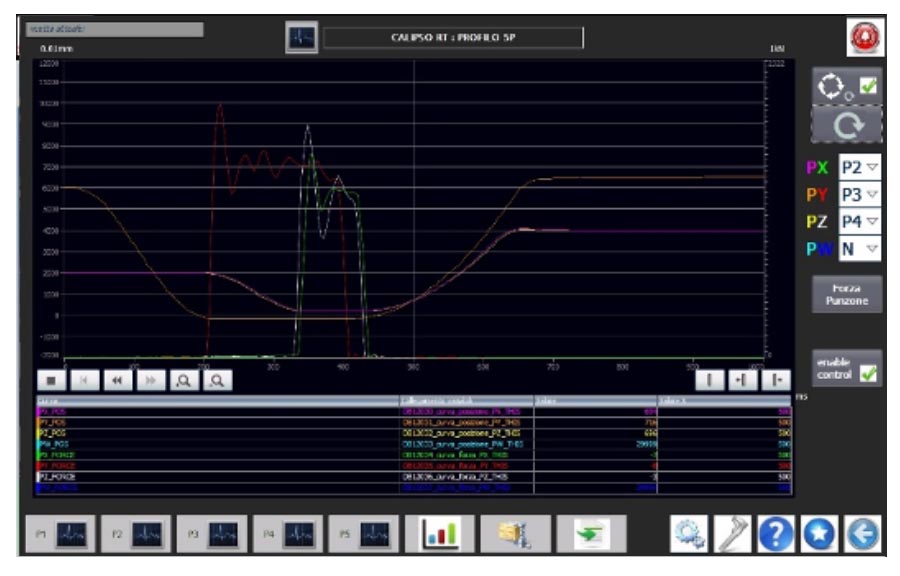

Il software Calipso di produzione Mecolpress permette di monitorare e registrare i dati legati al processo di stampaggio, e presenta numerosi vantaggi tra cui:

- Basato su architettura HMI completo di schermo touch screen.

- Parametri di funzionamento della pressa e degli ausiliari inseribili da schermo.

- Per ogni ciclo di stampaggio i principali parametri sono memorizzati per raccolta ed analisi

- Integrabile con sistemi MES\MRP aziendali.

- Accesso remoto per diagnostica e risoluzione problemi.

Clicca sulle immagini per ingrandirle

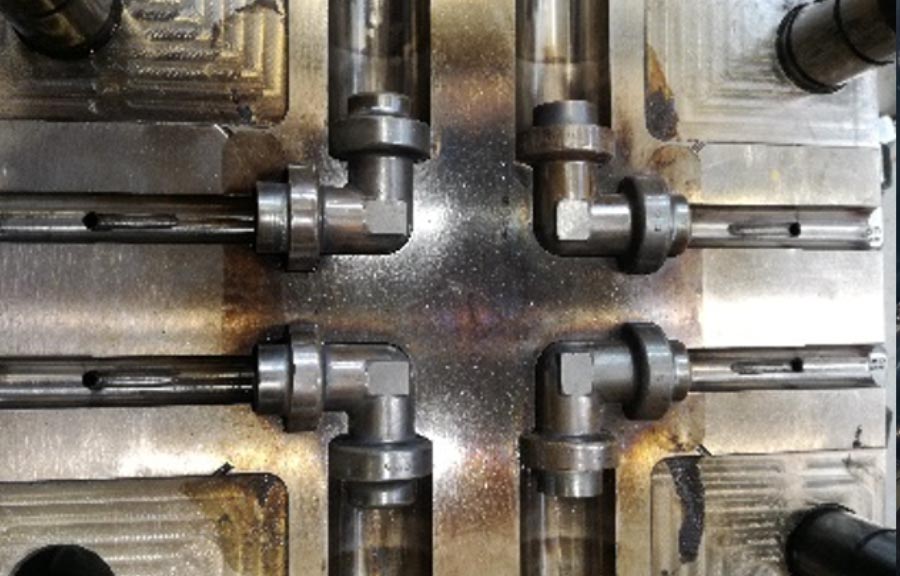

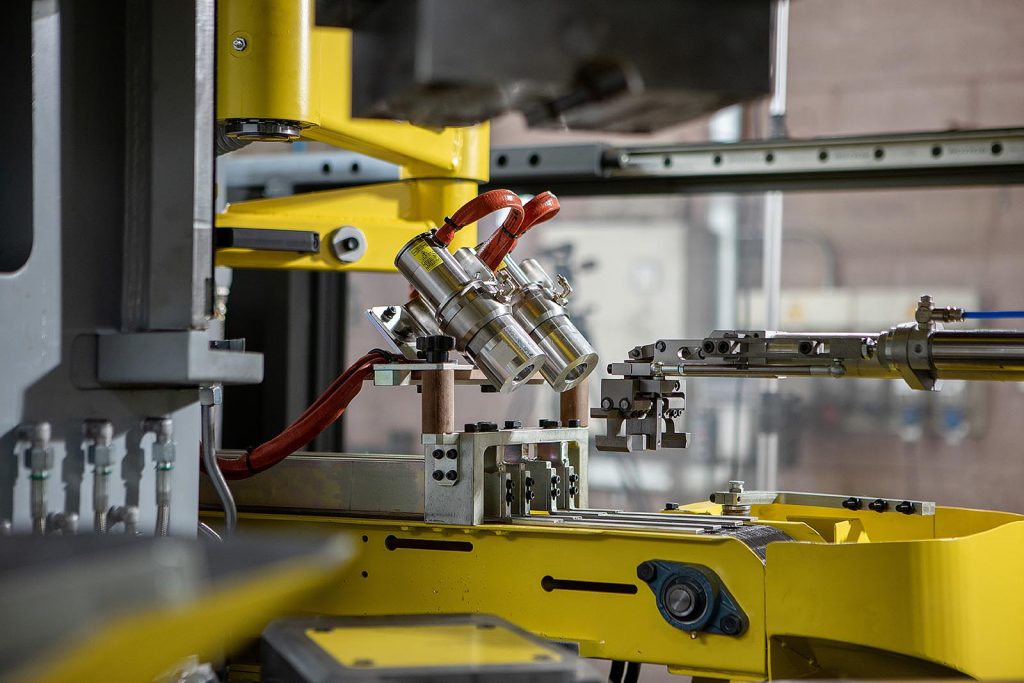

Lubrificazione degli stampi

La giusta lubrifica stampi fa sicuramente la differenza in un progetto di stampaggio a caldo di successo.

Giusta lubrifica non significa tanta, deve essere correttamente dosata, vanno scelti i lubrificanti più adatti in base al metallo che si va a stampare ed al pezzo richiesto.

Noi proponiamo:

- Unità di lubrificazione aria-olio automatica gestita dal pannello di controllo.

- Fino a 30 punti di lubrificazione.

- Braccio di lubrificazione automatizzato sincronizzato con il ciclo di stampaggio.

Clicca sulle immagini per ingrandirle

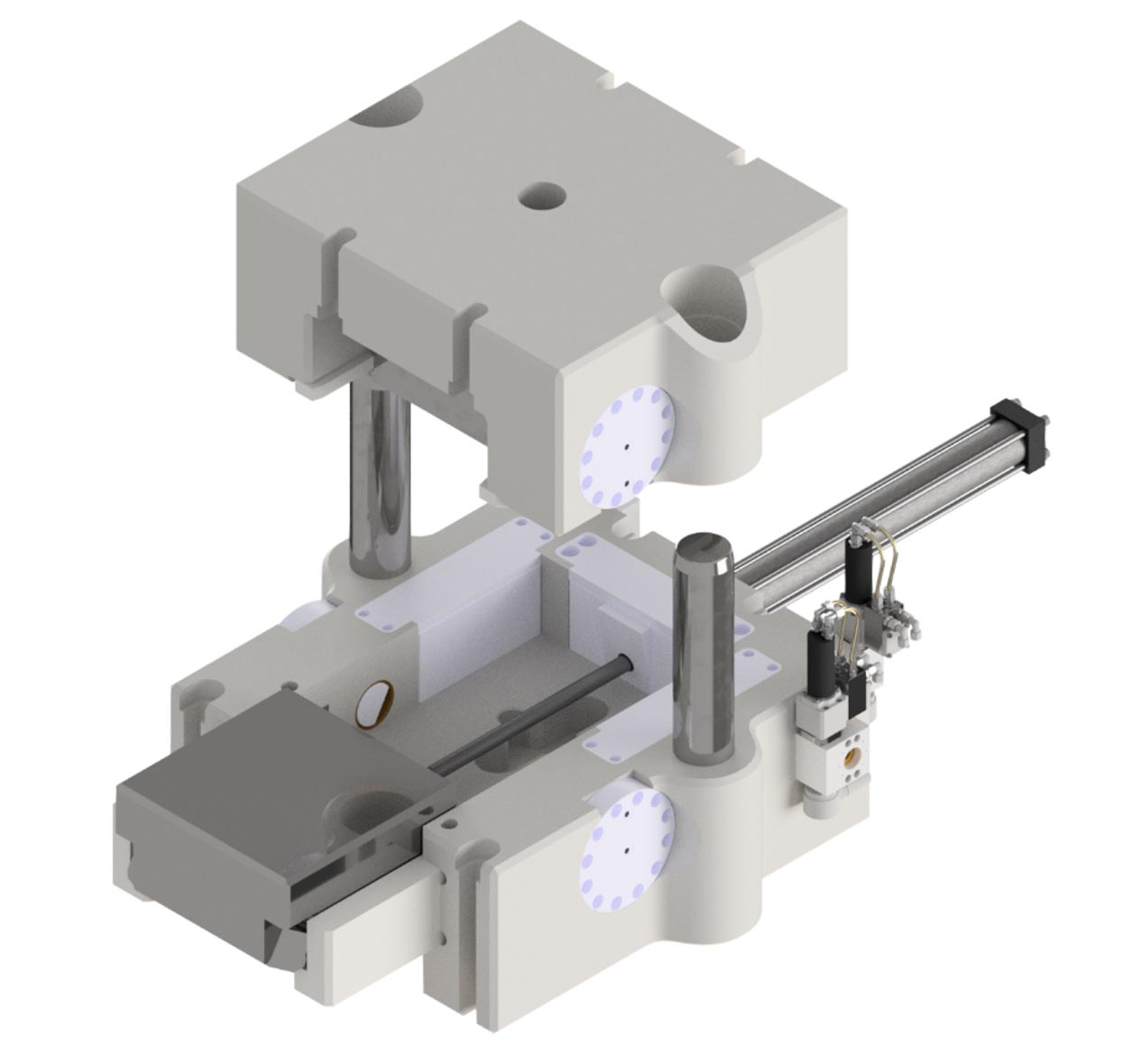

Cambio stampi

Al fine di permettere uno sbloccaggio rapido, il porta stampi è stato ottimizzato, ed il braccio ausiliario diventa fondamentale per portare gli stampi fuori dall’aera di lavoro della pressa.

Clicca sulle immagini per ingrandirle

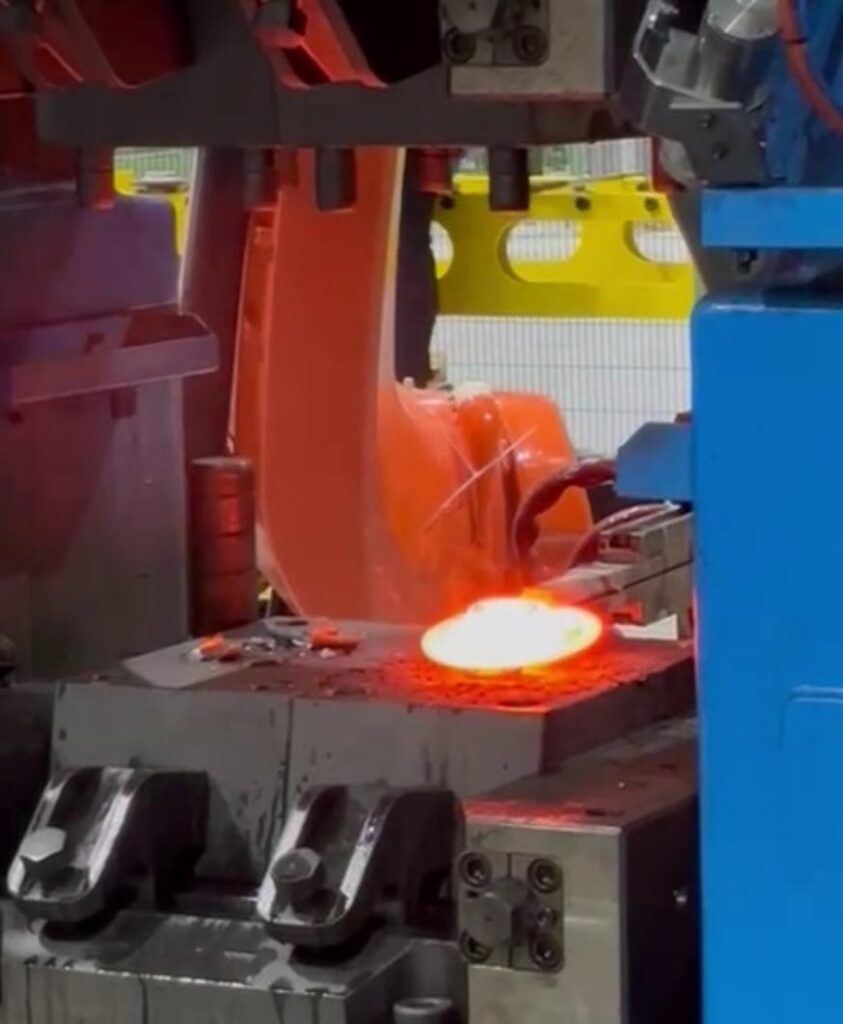

Preriscaldo stampi

È una fase importante del processo produttivo di stampaggio a caldo, che prevede l’utilizzo di moderne tecnologie ad induzione evitando fiamme libere ed emissioni di CO2.

Nel settore moda, quindi, trovano impiego presse per stampaggio a caldo e dispositivi annessi.

È sempre importante sviluppare alla base un progetto di stampaggio accurato e vincente per massimizzare i profitti e ridurre gli sprechi.

Se il processo industriale di stampaggio è stabile genera profitto!

Se il processo industriale di stampaggio è stabile genera profitto!

Oggi più che mai è molto importante che il processo industriale, nel nostro caso lo stampaggio a caldo, riesca ad essere stabile. Raggiungendo tale obbiettivo infatti è possibile generare un profitto.

L’aumento delle materie prime, dei costi energetici e del personale specializzato sono costanti sempre più incisive e rilevanti per ogni azienda. Il profitto di ogni ordine o commessa deve sempre fare i conti con queste variabili che difficilmente possono essere contenute.

La stabilità di produzione può essere controllata: il processo deve essere sempre ripetibile nelle performances e garantire costi operativi stabili.

Lo stampaggio a caldo dei metalli non è da meno. Le produzioni annuali possono arrivare a decine di milioni di pezzi e ognuno di questi deve essere prodotto seguendo i parametri previsti e pianificati, l’aspettativa di profitto deve essere garantita!

Come è possibile gestire, monitorare e correggere decine di parametri, per milioni di pezzi, garantendo la stabilità?

È possibile garantire la stabilità del processo anche quando si producono milioni di pezzi, ed i parametri del processo sono molteplici, in questo modo:

01

=> monitorare i fattori di variabilità che influenzano ogni processo per capire se siano sotto controllo o meno attraverso il controllo statistico.

02

=> Ottenere elevate rigidità, forza di stampaggio e precisione di posizionamento.

03

=> Controllare in tempo reale l’andamento dei principali parametri di processo.

04

=> Modificare le principali quote di stampaggio senza interrompere l’operatività.

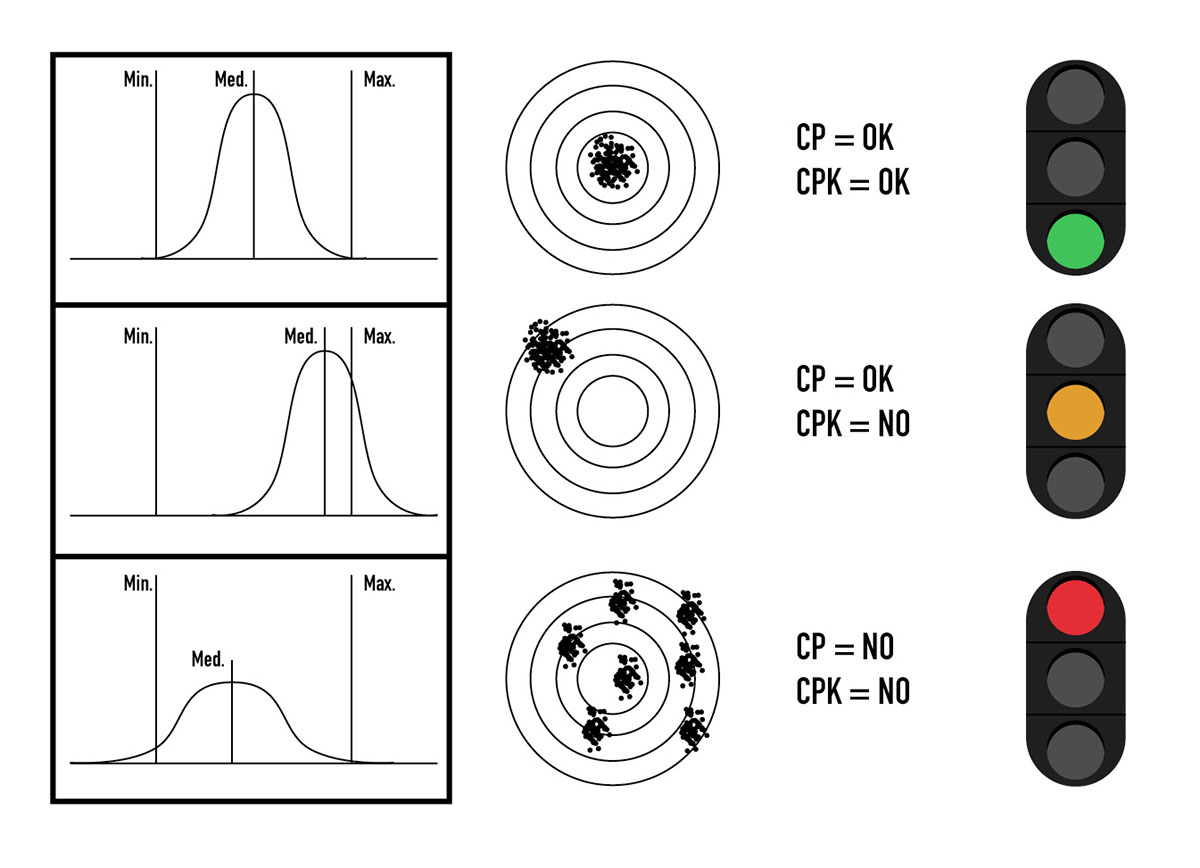

La statistica insegna che i parametri Cp e Cpk sono fondamentali per controllare l’andamento del processo di stampaggio, per ogni variabile infatti sono la chiave per capirne la stabilità.

L’esempio del tiro delle freccette permette di cogliere velocemente il concetto:

un buon Cp indica che siamo molto ripetibili nei nostri tiri, ma non è detto che stiamo centrando il bersaglio.

Soltanto ottenendo anche un buon Cpk, infatti; è garantito il risultato ottimale!

=> Cp e Cpk devono essere saldamente maggiori di uno.

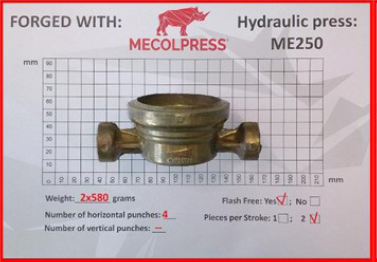

Passiamo ad un esempio pratico di stampaggio:

-

Stampare un lotto di 25.000 contatori per l’acqua.

-

Stampare 50.000 valvole per il controllo del gas.

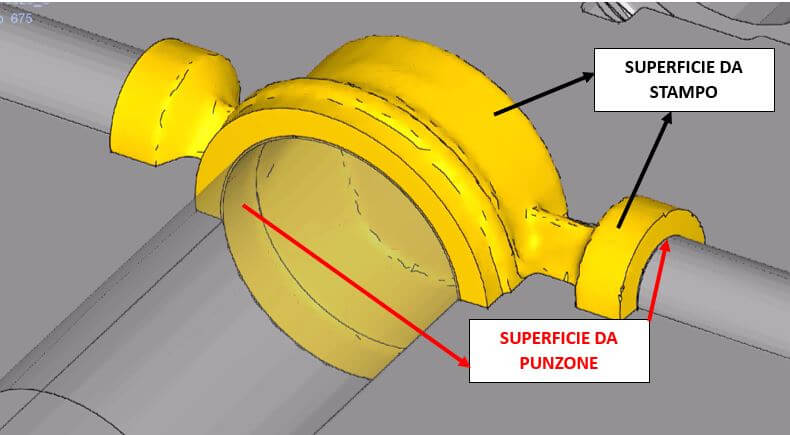

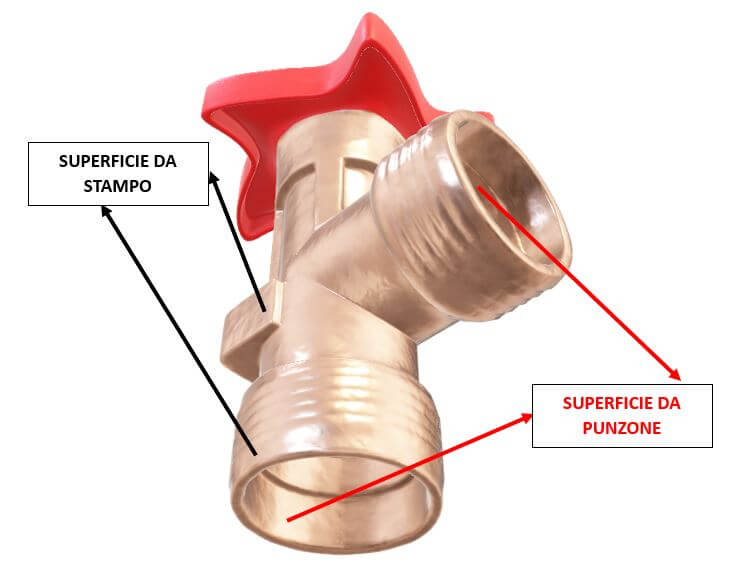

Le dimensioni del pezzo forgiato vengono determinate:

- dalle pareti della figura del pezzo creata nello stampo.

Il Cp dipende dalle performance di rigidezza delle presse e dalla progettazione dello stampo.

Il Cpk dipende dalla corretta valutazione del ritiro del materiale, che a sua volta è legato alle temperature di stampaggio, alla geometria del pezzo ed alla composizione chimica.

- dai punzoni che concorrono nella deformazione del materiale.

Il Cp è dato dalla rigidezza dei punzoni e dalla loro forza di spinta.

Il Cpk è dato dalla possibilità di regolare la posizione di arrivo del punzone.

Durante le prove di stampaggio fatte con i nostri Clienti mondiali le analisi statistiche dimensionali fatte sui campioni prodotti (lotti di migliaia di pezzi) hanno dimostrato che i parametri Cp e Cpk sono sempre stati abbondantemente e stabilmente maggiori di uno.

Le geometrie complesse o le dimensioni di pezzi non sono più un problema.

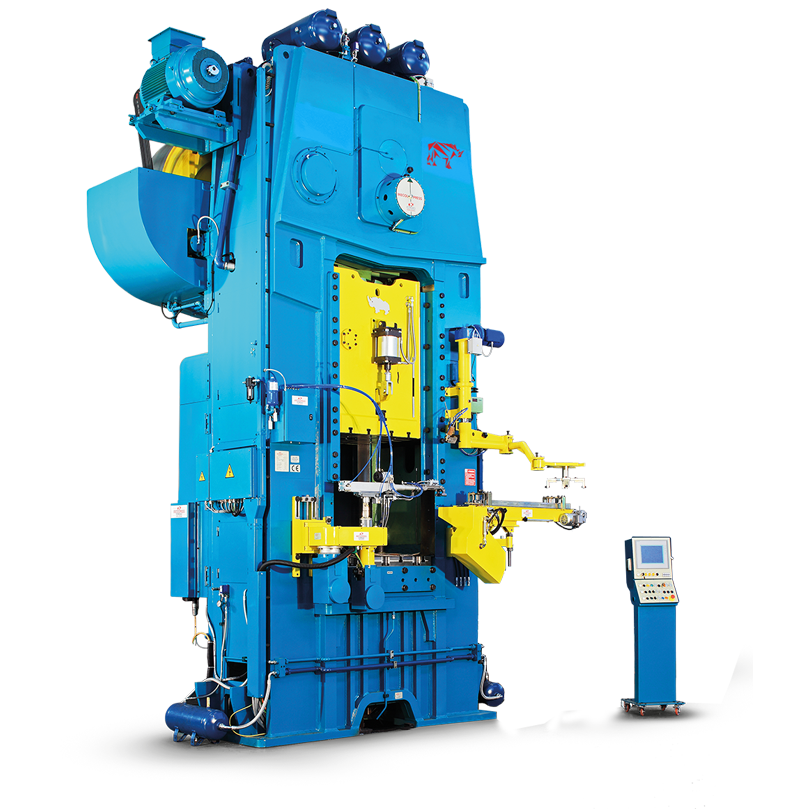

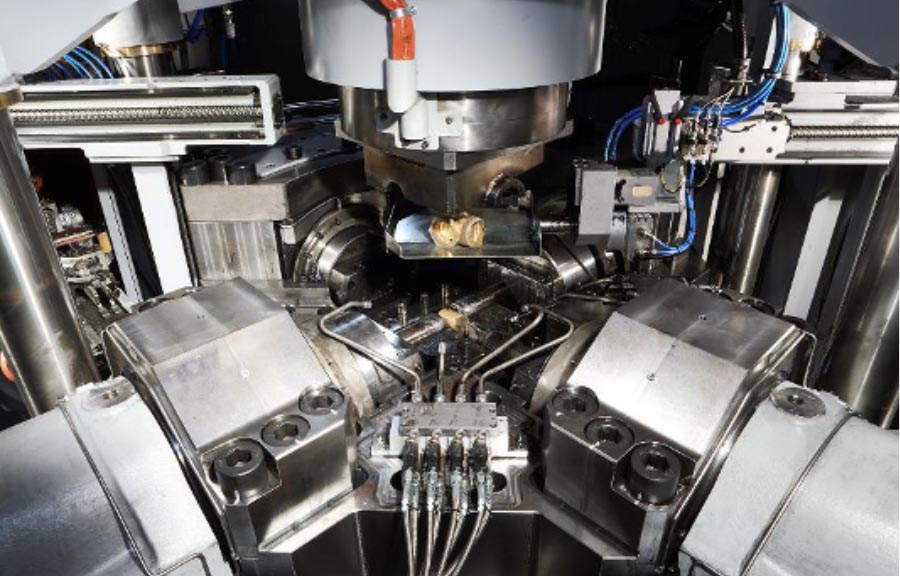

Come siamo riusciti a mantenere stabile il processo industriale di stampaggio nelle nostre Presse Idrauliche ME?

- Le presse Mecolpress sono dotate del software Calipso per il settaggio dei parametri operativi ed il loro continuo controllo. Calipso, interamente sviluppato da Mecolpress, permette di controllare in tempo reale i principali parametri di processo (forze di stampaggio, posizione, velocità, …). Ancora prima di misurare i pezzi è possibile capire se lo stampaggio è stabile e garantisce prestazioni costanti.

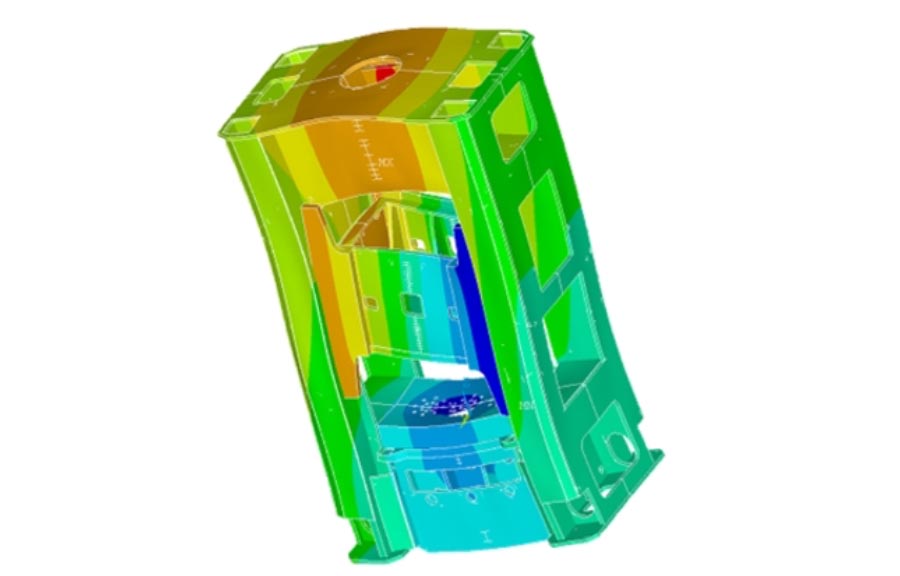

- Le nostre presse sono progettate con sistemi di calcoli avanzati (FEM) che permettono di prevedere con la massima puntualità la rigidezza dei componenti minimizzandone le deformazioni, anche se sottoposti a carichi elevati.

=> Cp sotto controllo

- Abbiamo progettato le nostre presse per stampaggio a caldo in modo da avere la più alta forza di chiusura stampi possibile e la massima forza di spinta dei punzoni.

=> Cp sotto controllo

- La regolazione della corsa dei singoli punzoni avviene in tempo reale, permettendo così di modificare le relative dimensioni durante la produzione.

=> Cp sotto controllo

- La lunga esperienza nella progettazione degli stampi e la collaborazione con le migliori aziende specializzate del settore, ci hanno permesso di arrivare a realizzare con estrema accuratezza gli stampi, al fine di garantire una stabile produzione dei pezzi.

=> Cp sotto controllo

Pressa ME 350 Next Generation

Pressa ME 350 Next Generation: da sempre la pressa più potente, ora minimizza anche i consumi energetici.

La pressa ME350 è la più potente delle presse idrauliche Mecolpress: L’ultima versione che abbiamo sviluppato riesce a garantire un’importante riduzione dei consumi energetici.

Il nostro obbiettivo è quello di rendere i nostri Clienti più competitivi in un mercato sempre più sfidante. Il rialzo dei costi delle materie prime e dell’energia non dà tregua e non è ancora in vista una cospicua riduzione. I nostri Clienti devono affrontare e gestire giornalmente variabile come:

- la differenziazione dei prodotti,

- la necessità di adattarsi ai lotti di produzione ad alto volume

- gestire frequenti cambi di prodotto,

- la difficoltà di reperire manodopera stabile,

- la necessità di produrre just in time,

- la sempre più alta qualità richiesta al prodotto forgiato.

L’innovazione tecnologica di Mecolpress parte dalle sfide che il mercato impone ai produttori con l’obbiettivo di vincerle.

La nuova pressa ME350 Next Generation incorpora tutte le novità disponibili:

01

Massima forza di chiusura stampi e di spinta dei punzoni estrusori indipendenti

=> stampaggio senza bava e spessori ridotti

=> riduzione del consumo di materia prima (fino al 40% rispetto allo stampaggio tradizionale).

02

Circuito idraulico rigenerativo e controllo della potenza adattivo

per armonizzare il consumo energetico all’effettiva richiesta dello stampaggio

=> riduzione del consumo elettrico (fino al 50% rispetto alle presse della precedente generazione).

03

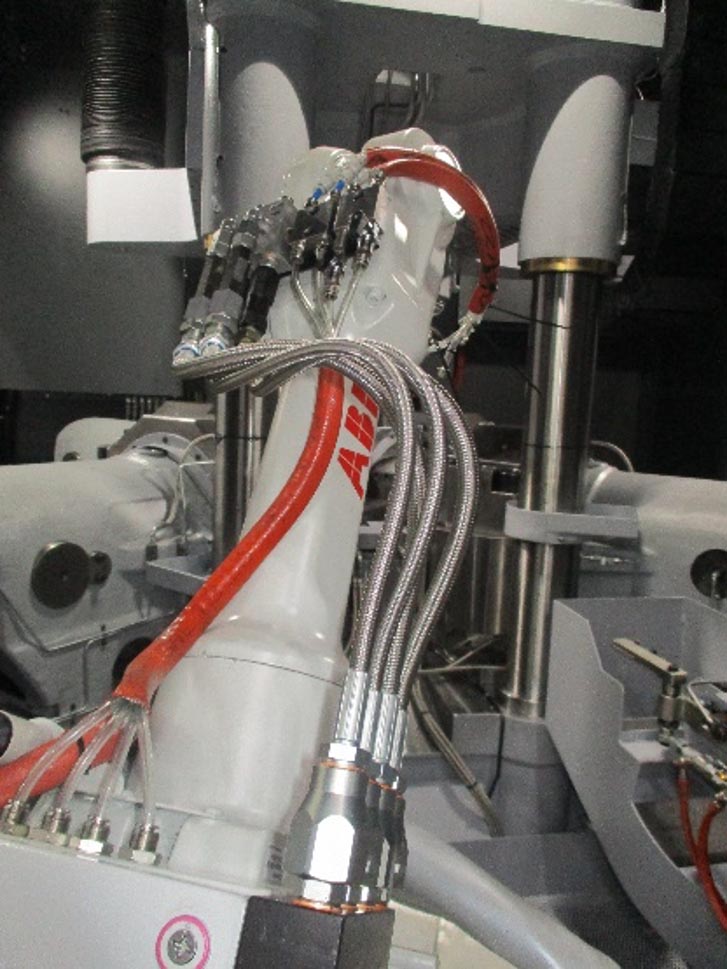

Robot antropomorfo di carico e cambio stampi rapido

=> aumentata la flessibilità nel passare da un prodotto all’altro, riducendo i fermi macchina necessari.

04

Possibilità di stampare più pezzi per ciclo nel minor tempo

arrivando a produrre 5.000 pezzi all’ora => lotti di produzione ad alto volume vengono completati in breve tempo.

05

Il processo di produzione è totalmente automatizzato

e connesso ai sistemi di MES\ERP esistenti (Industria 4.0)

=> migliore gestione del personale che può facilmente gestire senza stress più presse in contemporanea

06

il Software CALIPSO controlla l’andamento dei parametri di stampaggio

forze, spostamenti, sequenze,..) confrontandoli con i riferimenti

=> ogni possibile criticità sulla qualità del prodotto viene segnalata in tempo reale e la parte viene separata dalle corrette.

Tutte queste novità si aggiungono alla pluriennale esperienza di Mecolpress nel campo dello stampaggio, coltivata nella provincia di Brescia, regione chiave nel panorama mondiale della produzione di componenti in ottone. Mecolpress offre ai propri Clienti un vasto magazzino di ricambi per minimizzare i relativi tempi di consegna e un team di tecnici specializzati per eseguire interventi di assistenza in tutto il mondo.

UNA TECNOLOGIA SU MISURA PER LE PRESSE

Per gentile concessione Publitec

rivista Deformazione N.281 FEBBRAIO 2023

di Aldo Biasotto

Mecolpress ha scelto di avvalersi della soluzione personalizzata proposta da Siemens, SIMAHYD, per garantire elevata affidabilità delle presse e un miglior controllo del processo di stampaggio. Questa soluzione è unita ai controllori Simatic, permettendo sia un controllo delle valvole idrauliche sia una gestione delle pompe a velocità variabile.

Mecolpress è una società specializzata nella produzione di macchine e impianti per lo stampaggio a caldo.

La sua storia inizia nel 1969 nel territorio bresciano: qui, da oltre cinquant’anni, l’azienda si innova e sviluppa soluzioni sempre nuove per rimanere competitiva sul mercato. Il cuore di Mecolpress batte a Flero (BS) dove le tecnologie vengono progettate e realizzate in un’area industriale di 30.000 metri quadrati, di cui 10.000 coperti da edifici. Con un organico di circa 60 persone, a oggi ha distribuito circa 2.000 presse a una clientela che tocca 60 Paesi nel mondo. Il contesto in cui l’azienda opera è ampio e differenziato. Inizialmente si rivolgeva al settore dello stampaggio a caldo dell’ottone, in particolare alla produzione di rubinetterie, raccordi, valvole e articoli per la moda.

In un secondo momento si è allargata al mondo delle applicazioni in acciaio, alluminio e leghe speciali, sia a caldo che a freddo, abbracciando così ulteriori settori: automotive, industriale, medicale, sportivo fino a quello degli orologi. Per mantenersi competitiva su scala mondiale e portare un contributo innovativo nel mercato dello stampaggio metallico, dove gli scenari per il futuro sono sempre più sfidanti, è sorta l’esigenza da parte di Mecolpress di affidarsi a un partner di primo livello per i componenti tecnologici.

È nata così la collaborazione con Siemens, in particolare per quanto riguarda la fornitura elettrica ed elettronica all’azienda. Gli obiettivi: garantire un’elevata affidabilità nell’operatività delle presse e un miglior controllo del processo di stampaggio.

La strada per raggiungerli: SIMAHYD. “Siemens propone nuove soluzioni riguardo al controllo di potenza e di processo, su ampia scala e per differenti applicazioni. Per essere vincenti occorre essere innovativi nel rendere il proprio cliente competitivo: la sinergia tra Mecolpress e Siemens permette di raggiungere questo traguardo” dichiara Maurizio Razio, Electrical Engineering Manager di Mecolpress.

I vantaggi di un pacchetto aperto e su misura

Per inseguire questo traguardo, Mecolpress si è quindi avvalsa della soluzione personalizzata SIMAHYD. Si tratta di un pacchetto applicativo costruito su misura, specificatamente progettato per i controllori Simatic S7-1500, che consente il controllo di assi idraulici grazie a moduli software che estendono le funzionalità degli oggetti tecnologici originari nei controllori Siemens. In questo modo, si ottiene sia un controllo delle valvole idrauliche sia una gestione delle pompe a velocità variabile.

L’alto grado di flessibilità quando si realizzano applicazioni in ambito idraulico favorisce un’implementazione del controllo veloce e semplice: così è stato per le macchine Mecolpress. Applicando tale soluzione alle presse, grazie a questa libreria è stato possibile garantire il controllo delle valvole proporzionali da cui dipendono i sette cilindri oleodinamici presenti. “I vantaggi del pacchetto aperto SIMAHYD sono molteplici: permette di effettuare le modifiche necessarie all’integrazione nei circuiti idraulici delle macchine, preservando il programma di controllo esistente e, per facilitare la messa in servizio degli assi, include anche la parte di visualizzazione, anch’essa integrabile nell’interfaccia operatore esistente.

Inoltre, questa applicazione si caratterizza per il tipo di controllore, “fail-safe”, che favorisce una gestione integrata della sicurezza dell’intera macchina”, spiega Sergio Mazzon, Business Developer OEM di Siemens Digital Industries in Italia. Grazie a questa soluzione su misura, è stato quindi possibile gestire in velocità gli assi oleodinamici di potenza, come quelli presenti sulle presse della serie ME Next Generation, raggiungendo una precisione e una ripetibilità estremamente elevate.

Un portafoglio di tecnologie per ogni cliente

Oggi Mecolpress può offrire un completo portafoglio di tecnologie a seconda delle esigenze di applicazione del cliente di riferimento: presse meccaniche eccentriche o a vite, presse idrauliche, presse ausiliarie. I benefici sono molteplici e riguardano sia le presse che le linee complete di stampaggio: elevata capacità produttiva con tempi ridotti del ciclo; alta efficienza grazie alla minimizzazione dei consumi di energia, materia prima e media; controllo di qualità del prodotto tramite il monitoraggio dei parametri di processo; completa automazione del ciclo produttivo grazie alla ridotta influenza dell’operatore; sistemi rapidi con un cambio della configurazione tra un prodotto e l’altro, per poter gestire lotti di produzione ridotti; compatibilità con industria 4.0 e predisposizione per sistemi di analisi predittiva della manutenzione e del processo; servizio di assistenza da remoto o in persona e magazzino di ricambi adeguati a una pronta risposta in caso di esigenza.

Grazie all’esperienza accumulata e allo sguardo sempre proiettato all’innovazione, oggi Mecolpress è in grado di affrontare a testa alta le sfide crescenti del mercato. “Le nostre tecnologie, grazie a un partner affidabile come Siemens, sono percepite come migliorative e prese in considerazione per investimenti di nuovi asset industriali. Le prospettive di crescita di fatturato e di quote di mercato sono solide e dimostrate dai numeri di questi ultimi due anni e dal portafoglio ordini acquisito” afferma Danilo Fagnani, Sales Manager di Mecolpress.

Stampaggio a caldo dell’ottone: dalla tecnologia meccanica a quella oleodinamica con le presse ME Series

Lo stampaggio a caldo dei metalli è un processo affidabile e ripetibile che permette di ottenere componenti con elevate caratteristiche meccaniche minimizzando il consumo dei materiali.

Mecolpress da più di 50 anni è al servizio dei propri Clienti fornendo le migliori tecnologie di stampaggio che permettono di massimizzare la qualità dei prodotti e la relativa produttività.

Non sempre cambiare equivale a migliorare, ma per migliorare bisogna cambiare

Mecolpress si impegna ogni giorno a condividere le esperienze con i propri partner per percorrere un cammino comune con il fine del superamento dei limiti prestazionali dei processi produttivi esistenti.

Non è la più forte delle specie che sopravvive, né la più intelligente, ma quella più reattiva ai cambiamenti.

Esclusivamente dall’unione delle attività complementari:

- sviluppo di tecnologie innovative;

- esperienza consolidata nella produzione di prodotti stampati può nascere la via per il superamento delle barriere nei processi produttivi;

- aumento della capacità produttiva;

- miglioramento della qualità del prodotto;

- riduzione del consumo di materia prima;

- riduzione del consumo energetico;

- riduzione del consumo di risorse (lubrificanti, acqua di raffreddamento, …).

L’esperienza descritta in questo articolo è relativa allo stampaggio di ottone

Più precisamente al passaggio dalla tecnologia meccanica a quella oleodinamica (Mecolpress ME Series). Il prodotto in esame è il corpo di una valvola a sfera con dimensione 1” e ½. Anche se può sembrare un prodotto standard e consolidato, ogni cliente ha il proprio design e le relative peculiarità.

Mecolpress ha collaborato con un’azienda italiana, leader del settore, alla realizzazione del nuovo stampo e alla industrializzazione dello stesso. Dopo due giornate di lavoro e scambio pro-attivo di informazioni, utilizzando la nostra pressa idraulica ME, abbiamo raggiunto:

- capacità produttiva più che raddoppiata;

- consumo di materiale minimizzato grazie allo stampaggio senza bava di circa il 6.5%;

- miglioramento della lavorabilità grazie ad una conformazione interna più uniforme;

- aumentata la qualità del prodotto grazie all’eliminazione di difetti interni.

Anche se a prima vista un pezzo stampato può sembrare perfetto, la sua integrità può essere garantita solo dall’analisi interna.

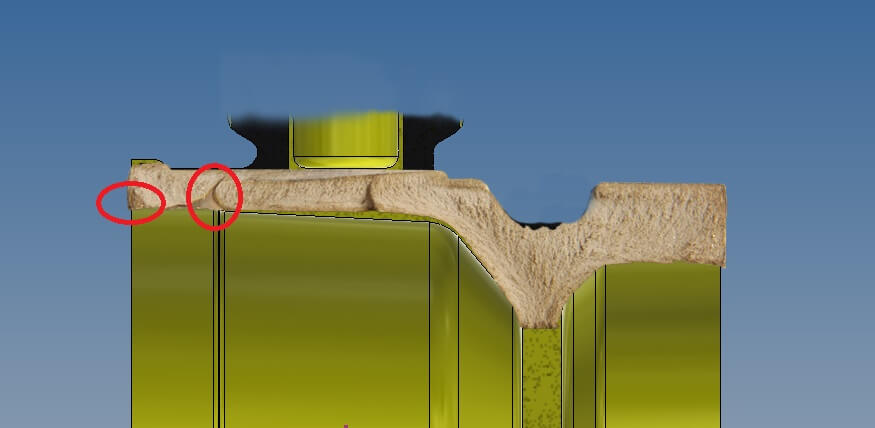

Il flusso del materiale è sbilanciato, le velocità di scorrimento non sono uniformi, il materiale tende a staccarsi dall’utensile e riempire alcune regioni prima di altre (Immagine 1). Quando i flussi si re-incontrano hanno temperature tali per cui non si riescono a saldare correttamente. La saldatura a freddo evidenziata dal circolo rosso, può generare problemi nella fase di lavorazione, se è compresa anche solo parzialmente nel sovrametallo, o in fase di assemblaggio quando la coppia di serraggio del dado frontale sollecita meccanicamente la parte difettosa.

Le presse idrauliche Mecolpress ME Series, anche senza alcuna precedente analisi numerica di simulazione, permettono la determinazione della corretta sequenza di formazione del pezzo in funzione delle dinamiche del flusso del materiale.

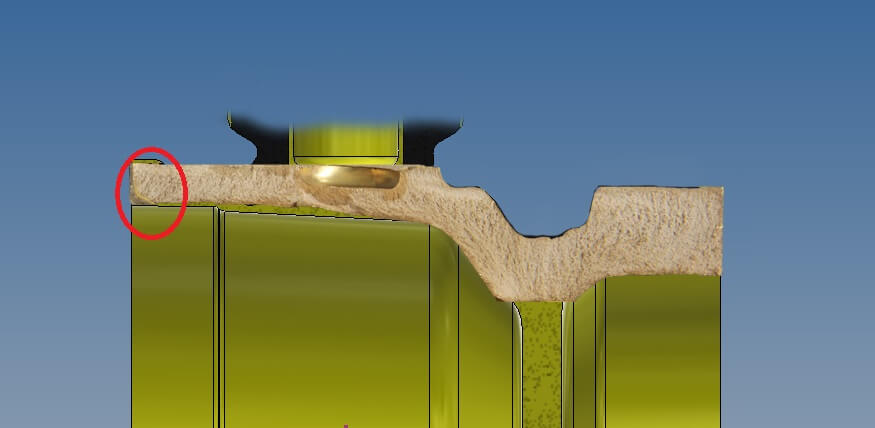

Grazie a questa preziosa funzione di preformatura si è applicata una progressiva variazione delle penetrazioni dei 3 punzoni che ha portato al risultato sperato: lo spostamento della difettosità in una regione marginale (Immagine 2).

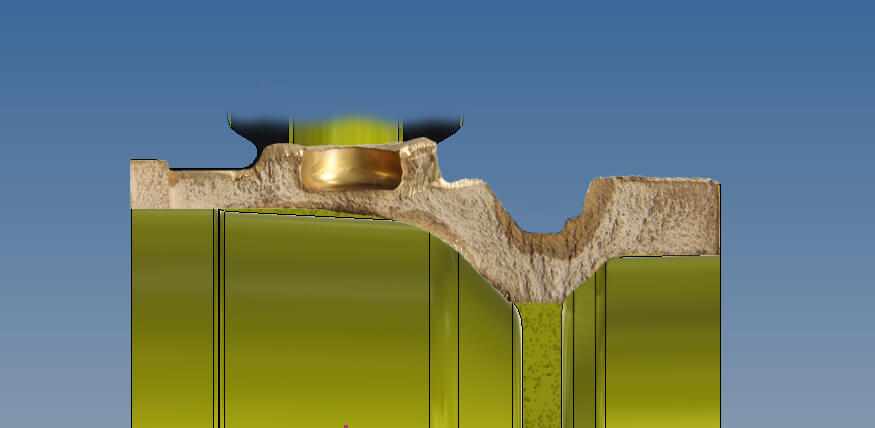

Sono poi state valutate modeste modifiche alla forma dei punzoni stessi per eliminare totalmente la giunzione fredda (Immagine 3).

Due giorni di lavoro veramente efficaci, industrializzazione del prodotto con stampi nuovi e oltre 5500 pezzi sani nei cassoni pronti per le prove di lavorazione! Un grazie al nostro Cliente per la preziosa collaborazione, un grazie al nostro team per la disponibilità e la velocità di azione, un ringraziamento anche alla nostra Pressa idraulica ME che instancabilmente, ancora una volta, ha permesso di superare limiti di produzione e di permettere un importante miglioramento!

Fermi tutti!!!… I consumi energetici?!?!?! Stiamo raccogliendo di dati…un po’ di pazienza…nel prossimo articolo saprete tutto.

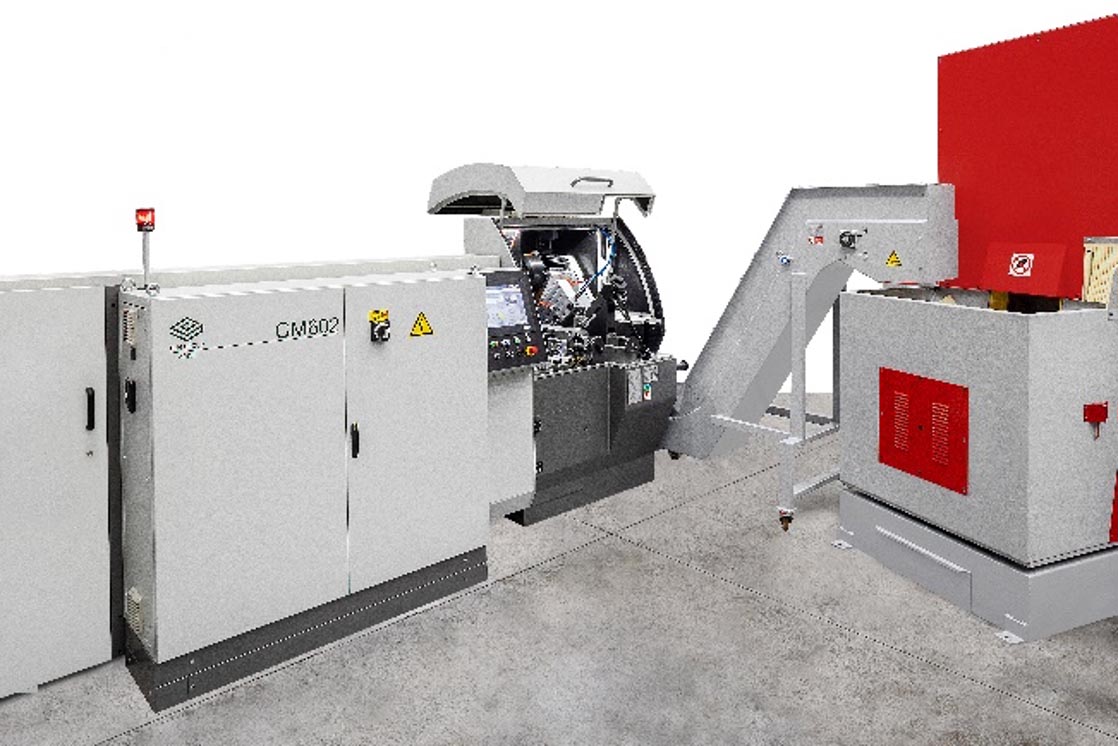

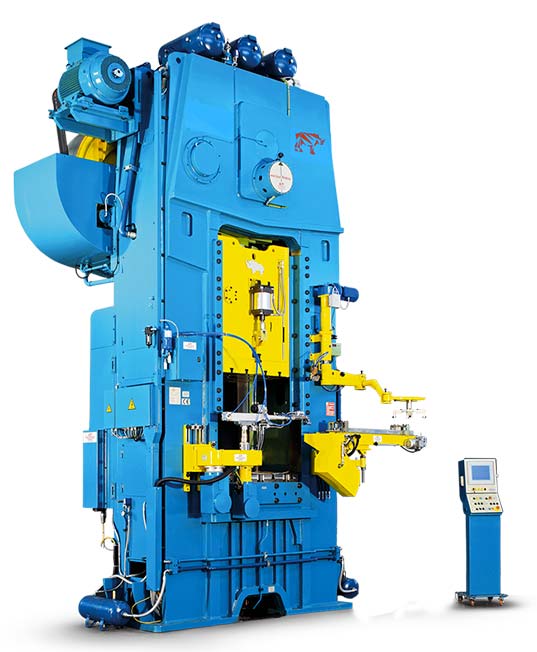

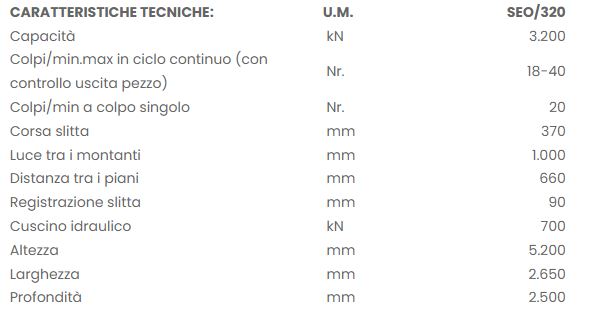

SEO/320: la pressa meccanica per lo stampaggio moderno

La nuova pressa meccanica di stampaggio a ciclo continuo e discontinuo

Mecolpress è orgogliosa di presentare un nuovo modello di pressa meccanica a ciclo continuo\discontinuo di stampaggio, taglia 320 tonnellate.

Questa macchina andrà a migliorare le caratteristiche di tutte le precedenti macchine nel range dalle 200 alle 360 tonnellate. Da adesso in poi quindi una sola pressa potrà garantire le prestazioni delle storiche SEO/27 CVE-CS o le SEO/36 CVE-CS, e sarà appunto la nuova pressa meccanica SEO/320!

L’esperienza maturata in questi 50 anni di attività ci ha portato ogni giorno ad analizzare le esigenze di stampaggio di numerosi Clienti. La necessità principale che emerge è che servono maggiori capacità di forza per deformare i nuovi materiali, senza piombo e decisamente più altoresistenziali.

Il risultato è un modello di macchina totalmente rivoluzionario che racchiude tutte le migliorie apportate alle macchine storiche nel corso degli ultimi anni.

LA SEO/320 nasce per soddisfare tutte le nuove esigenze produttive figlie dei cambiamenti in atto nel mondo dello “stampaggio moderno”.

I problemi ricorrenti per uno stampatore

Se sei uno stampatore o sei titolare di una stamperia, ti sarà capitato sicuramente di richiedere alla tua macchina prestazioni al limite per soddisfare i tuoi Clienti. Almeno su una delle tue presse, sarà occorsa:

- la rottura degli ingranaggi e, in particolare, dei denti;

- la rottura degli alberi di trasmissione;

- la manutenzione su cuscini e frizioni…

Obbligandoti a dei fermi macchina inattesi, con tutti i disagi che ciò ti avrà arrecato!

Soluzioni proposte da Mecolpress

I fermi macchina non possono sparire totalmente. Ricordiamoci che stiamo parlando di presse meccaniche che lavorano metalli ad alte temperature e possono essere soggette a sovraccarichi! Possono però essere drasticamente ridotti.

Perché spesso si dice che, anni fa, le macchine non si rompevano?

La risposta è semplice! Erano dimensionate e studiate esattamente per le esigenze produttive di allora che non coincidono più con quelle odierne!

La risposta Mecolpress alle nuove prestazioni richieste nelle operazioni di stampaggio è la nuova pressa SEO/320 che è ciò di cui ogni stampatore necessita oggi!

Caratteristiche Tecniche della Pressa meccanica SEO/320

- La macchina ha una struttura monolitica in carpenteria saldata, per garantire la massima stabilità e la durata negli anni.

- Gli ingranaggi hanno una conformazione totalmente innovativa ed estremamente semplificata che non consiste soltanto nella maggiorazione dimensionale, come si potrebbe pensare, ma in una serie di miglioramenti che permettono alla macchina di lavorare alle massime prestazioni senza alcun rischio di rottura.

- Il cuscino è stato semplificato, con l’eliminazione delle regolazioni manuali e delle parti meccaniche soggette normalmente ad usura.

- Il volano è stato progettato per garantire una sufficiente energia di deformazione anche a bassi giri. Questa particolare caratteristica è molto apprezzata da chi deve stampare il materiale che richiedono basse velocità di deformazione.

- Abbiamo prestato molta attenzione all’ergonomia: l’operatore può attrezzare la macchina velocemente e senza sforzi eccessivi. Troverai quindi una macchina senza spazi angusti con ampia visibilità e soprattutto sicura ed affidabile.

Riepiloghiamo nella seguente tabella le principali caratteristiche tecniche della nuova SEO/320:

Un’opportunità per gli stampatori

Mecolpress offre a tutti i potenziali clienti la possibilità di visionare almeno una versione per ogni modello di macchina presso la sede produttiva di Flero (Brescia). Infatti, le principali versioni dei modelli più richiesti sono sempre in produzione.

Questo si traduce in un importante vantaggio per te Cliente perché ti viene offerta:

- l’opportunità di vedere e/o provare le nostre macchine con il supporto del nostro personale specializzato a tua disposizione per chiarire qualsiasi dubbio o curiosità;

- una data di consegna molto competitiva in caso d’acquisto!

Smart Brass Forging

Riportiamo l’articolo pubblicato sul FIA Magazine, l’associazione forgiatori americani, che ci vede protagonisti.

EQUIPMENT & T ECHNOLOGY

Smart Brass Forging

Danilo Fagnani

MECOLPRESS ha iniziato la propria attività a Brescia (Italia) più di 50 anni fa, nel 1969, fornendo soluzioni per l’industria dello stampaggio a caldo dell’ottone. MECOLPRESS ha quindi ampliato la sua produzione includendo applicazioni per lo stampaggio a caldo di acciaio, alluminio, titanio e leghe speciali.

MECOLPRESS offre le più moderne tecnologie disponibili per le presse meccaniche (serie HEAVY), idrauliche (serie ME) e a vite (bilancieri TDS, FPN).

La zona di Brescia, è generalmente considerata la culla della produzione dell’ottone, almeno il 20% della produzione mondiale totale infatti si trova qui. Le aziende bresciane sono ancora in grado di competere con gli ottonifici cinesi (35% della produzione mondiale di ottone), anche se i costi di produzione non sono paragonabili in termini di manodopera, energia, etc… Il segreto di questo successo è il know-how dell’intera filiera produttiva dell’ottone, avviata a livello industriale a partire dal 19° secolo, partendo dal processo di fusione, passando per la forgiatura per poi arrivare al completamento del prodotto finale.

MECOLPRESS nasce e si sviluppa in questo ambiente interessante e dinamico, partecipando e contribuendo a risolvere le principali sfide dei produttori di ottone (Smart Brass Forging).

Queste sfide sono ciclicamente ricorrenti nel mercato e possono essere riassunte come segue:

- disponibilità e costi delle materie prime;

- variabilità nel mercato dei pezzi determinata da picchi di forte domanda, che costringono a produrre piccoli lotti con frequenti cambi di produzione;

- difficoltà a reperire la manodopera necessaria: operatori altamente qualificati, tecnici di manutenzione, addetti alle operazioni ordinarie;

- necessità di garantire la migliore qualità dei prodotti riducendo quelli non conformi;

- riduzione dei consumi energetici in linea con la green economy.

MECOLPRESS fornisce al mercato le più potenti presse idrauliche (serie ME) che offrono alte prestazioni riuscendo ad ottenere:

- pezzi forgiati senza bava;

- spessori ridotti del materiale;

- maggiore profondità raggiunta dal punzone.

Queste caratteristiche consentono di ottenere particolari con un peso inferiore e di evitare qualsiasi ulteriore processo a valle come la rifilatura. La serie di presse idrauliche ME (più di 60 unità fornite dal 2010) ha dimensioni standard:

– da 100 a 500 tonnellate come forza di chiusura dello stampo,

– da 30 a 350 tonnellate di forza di spinta dei punzoni.

I punzoni hanno un movimento indipendente che guida ed ottimizza il flusso di materiale all’interno della cavità dello stampo. Le forze di punzonatura, le velocità, le sequenze di spostamento possono essere implementate in modo flessibile dal pannello operatore touch screen a seconda dei prodotti da forgiare (Smart Brass Forging). Uno dei quattro punzoni orizzontali può essere orientabile (senza perdere forza di stampo!) con l’angolo variabile da da 0 a 45° consentendo foratura inclinate.

Le presse idrauliche della serie ME garantiscono prestazioni produttive che, a seconda delle dimensioni dell’attrezzatura, possono arrivare fino a 30 cicli al minuto e consentono di forgiare più pezzi per corsa, produrre alcune migliaia di parti all’ora è facilmente realizzabile! Ciò consentirà di completare i lotti di produzione nel minor tempo possibile anche se rilevanti nel numero di pezzi da raggiungere.

Se le condizioni di mercato stanno cambiando e il mercato si sposta verso un numero inferiore di pezzi per lotto con frequenti variazioni tra i prodotti, il sistema di cambio rapido degli stampi consentirà di ridurre drasticamente i tempi morti. Il bloccaggio/sbloccaggio utensili completamente automatico ed i bracci di supporto servocomandati consentono all’ operatore di effettuare il cambio nel più breve tempo possibile (circa 15-20min), in completa sicurezza e senza l’ausilio di alcun utensile (Smart Brass Forging).

La politica MECOLPRESS di avere un importante e fornito magazzino pezzi di ricambio per tutte le presse che sono state fornite, è un punto chiave per evitare tempi di fermo macchina indesiderati in caso di manutenzione dell’attrezzatura.

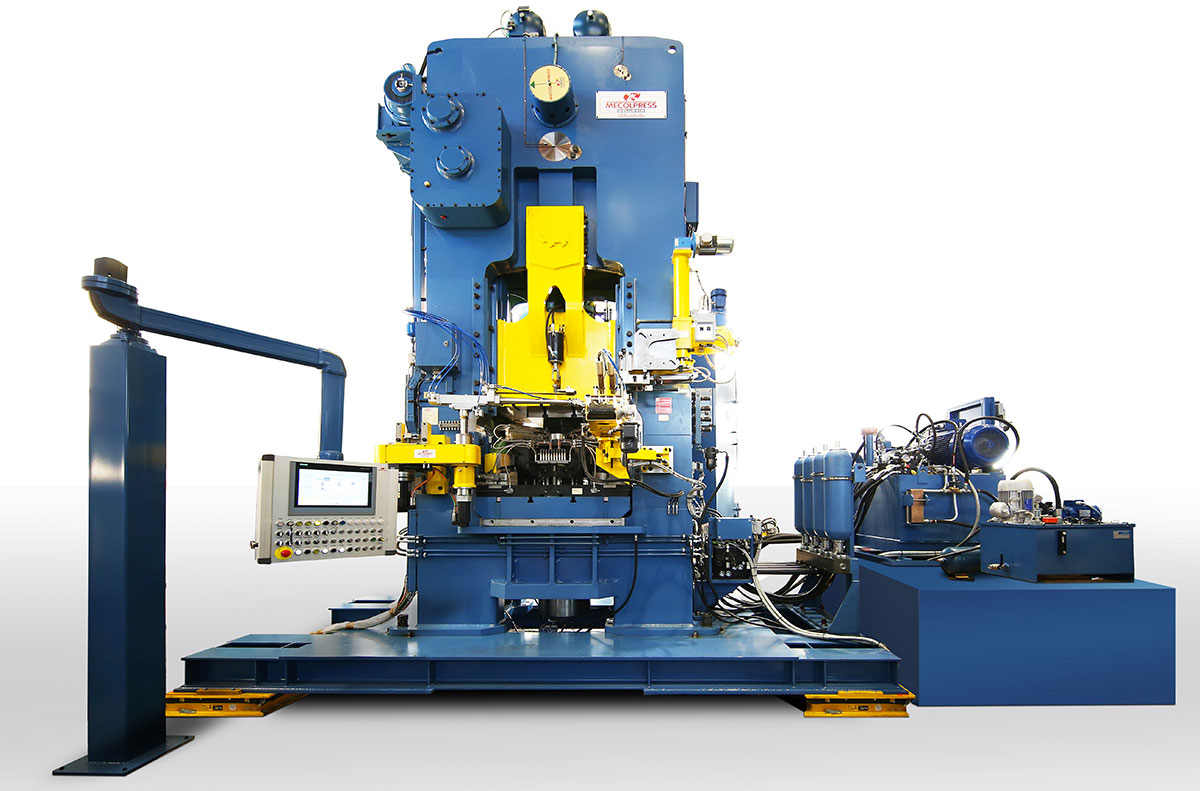

Pressa idraulica Mecolpress Serie ME Next Generation: eccezionale riduzione del peso dei pezzi stampati

MECOLPRESS sviluppa un proprio software di controllo per le presse: CALIPSO (Smart Brass Forging).

Questa interfaccia utente è basata su un modello touch screen, è molto semplice ed intuitiva, ed è stata sviluppata in diverse lingue; consente a qualsiasi operatore di lavorare con continuità sulla pressa e non richiede particolari competenze o conoscenze. Molte funzioni sono state semplificate come numero di dati di input per ridurre l’effetto del fattore umano nelle condizioni di lavoro della pressa. CALIPSO viene installato su tutte le presse idrauliche della serie ME, dal carico della materia prima allo scarico dei pezzi forgiati. I parametri principali di ogni lotto prodotto vengono salvati nella memoria interna, e possono essere facilmente recuperati per la produzione futura e trasferiti al sistema gestionale del cliente MES\MRP. La pressa dispone di un modulo di connessione Ethernet OPC-UA che garantisce questa funzione oltre al servizio di teleassistenza da parte dei tecnici MECOLPRESS.

Il reparto R&D di MECOLPRESS è in grado di definire i parametri di processo ottimizzati e/o la migliore geometria dello stampo attraverso il software FEA che consente di analizzare sia il flusso del materiale che la forza di forgiatura. Questo servizio on-demand è apprezzato dai clienti che cercano un fornitore affidabile.

Le presse idrauliche ME possono essere abbinate a tutti i tipi di forni: billette, barre, metano, induzione elettrica. Occorre tener presente che la temperatura di riscaldamento, la tolleranza sul peso della billetta e le proprietà della microstruttura metallurgica del materiale sono parametri chiave per garantire un processo efficace senza bava.

L’elevata capacità produttiva, la flessibilità di passare da un prodotto all’altro e l’alta affidabilità delle apparecchiature vengono meno però se il processo di forgiatura non è correttamente controllato.

Il software CALIPSO gioca così un ruolo determinante, supportando i clienti nel controllo, con il minimo sforzo. Le forze di forgiatura, i parametri e le sequenze di spostamento dei punzoni, la temperatura delle billette, ecc. possono essere monitorati nei valori massimi\medi oppure costantemente durante il ciclo di lavoro. Le soglie desiderate possono essere impostate nel sistema per monitorare l’andamento dei parametri e se viene rilevata una discrepanza, i pezzi possono essere deviati automaticamente nell’apposito cassone di raccolta per ulteriori controlli.

MECOLPRESS è fortemente impegnata ad essere parte attiva nel passaggio ecologico dell’intero settore, riducendo il consumo di energia, le emissioni inquinanti, e la riduzione delle materie prime impiegate. Questa applicazione però non deve diminuire o compromettere le eccezionali prestazioni delle presse della serie ME. Il software CALIPSO e l’ingegneria interna sono i protagonisti di questo target:

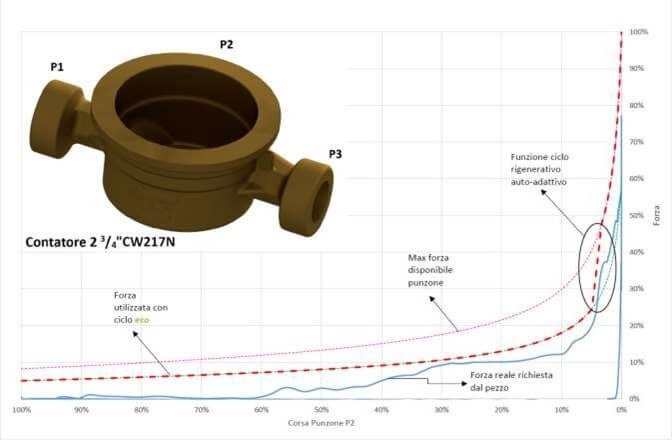

- circuiti idraulici di funzione rigenerativa autoadattativa;

- Modalità ECO per l’ottimizzazione della pressione di lavoro;

- geometria ottimizzata degli attuatori;

- impostazione flessibile della pressione;

- convertitori di frequenza i corrente alternata \pompe idrauliche a portata variabile;

- Il software CALIPSO che apprende dall’esperienza ed ottimizza i parametri di lavoro senza l’intervento dell’operatore (Smart Brass Forging).

Vista principale della pressa idraulica serie Mecolpress ME Next Generation.

Gli aspetti sopra descritti portano ad una riduzione del consumo energetico fino al 50% rispetto alle presse a tecnologia standard.

Il sistema di lubrificazione degli stampi, molto importante nello stampaggio senza bava, utilizza l’innovativa tecnologia tubo nel tubo che fornisce flussi alternativi di aria e olio solo con le quantità necessarie. Tutti i parametri sono impostati nel software di controllo Calipso e si possono raggiungere fino a 30 punti di lubrifica; possono essere integrati negli stampi o con ugelli esterni. Le apposite pompe sono installate sul fondo della macchina per raccogliere tutta la quantità di olio rimanente evitandone il trabocco.

La lubrificazione della pressa è selettiva e solo i componenti attivi vengono raggiunti dal fluido, un adeguato sistema di raccolta evita perdite. Mai più spreco di liquidi!

L’innovativa cappa aspirante incorporata nella struttura della pressa raccoglie l’emissione molto vicino al punto di provenienza, diminuendo l’eventuale diffusione nell’ambiente di fumi e garantendo la miglior vista sull’armadio interno del processo agli operatori.

Come tutti i prodotti MECOLPRESS, la serie ME soddisfa i più severi standard di sicurezza internazionali e può essere prodotta in conformità con quelli nordamericani e canadesi.

PRESSA IDRAULICA, il salto di Mecolpress ad una nuova modalità eco-green

Caratteristiche principali della nuova Pressa Idraulica ME eco-green

Presentiamo sul mercato il nuovo standard di presse idrauliche oleodinamiche ME, nate dall’esigenza di offrire ai propri clienti una macchina ancora più flessibile e performante in termini di qualità e consumi, con una nuova modalità eco-green!

Proponiamo una gamma di presse con una forza di chiusura stampo che va attualmente dalle 100 alle 500 tonnellate (come standard) e una forza dei punzoni laterali minima di 30 tonnellate e che può arrivare fino a 350 tonnellate, completamente indipendenti e regolabili sia dal punto di vista delle velocità che delle potenze che dei movimenti. Il cilindro di chiusura idraulico permette di esercitare una forza di deformazione anche prima del contatto stampi a seconda del tipo di pezzo da realizzare.

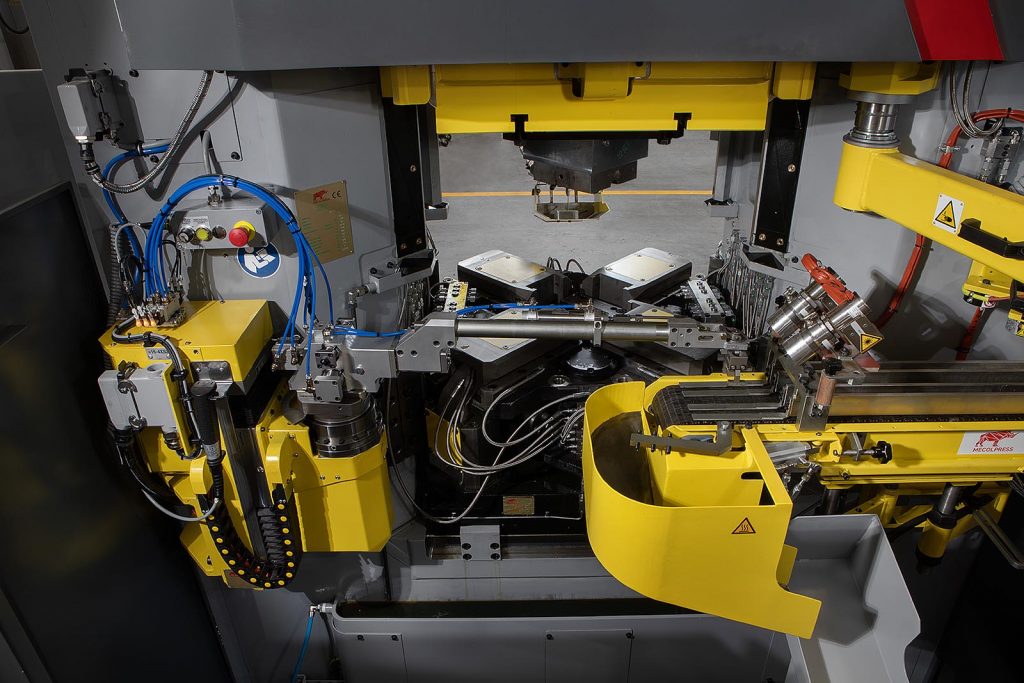

L’alimentazione è gestita da un robot antropomorfo al carico e una pala di scarico sincronizzata con un sistema di controllo innovativo che va ad eliminare le difficoltà di set up dei sensori tradizionali.

Per quanto riguarda l’aspirazione fumi, dopo un’attenta analisi delle problematiche che le macchine tradizionali posso causare, abbiamo implementato e ottimizzato il sistema rendendolo efficace e funzionale.

Il sistema di aspirazione raccoglie il fumo direttamente dall’area di generazione, in prossimità dello stampo, ed evita che possa distribuirsi all’interno della cabina della pressa migliorando la visibilità interna e riducendo gli eventuali accumuli di olio !

A tal proposito, le macchine della nuova serie sono integrate da una griglia calpestabile che circonda la macchina e previene lo sgocciolamento eventuale sul pavimento del luogo di lavoro.

Le presse idrauliche possono essere configurate in maniera personalizzata in base alle esigenze produttive segnalate dal cliente.

Ad esempio, uno dei punzoni può essere posizionato con un angolo di ingresso diverso rispetto ai classici 90°, consentendo così la realizzazione di forme particolarmente complesse come, ad esempio, raccordi a y o corpi filtro.

Altre configurazioni possibili da aggiungere sulla nuova ME eco-green sono:

- un quinto punzone verticale che agisce da sotto lo stampo,

- il carico di uno o due billette contemporaneamente fino a un massimo di quattro,

- un braccio portastampo che alleggerisce il processo di attrezzaggio macchina,

- un sistema di cambio rapido stampi con bloccaggio idraulico,

- riscaldo stampi a induzione a cui a pressa idraulica è particolarmente compatibile,

- sistema antincendio integrabile alla macchina.

La principale innovazione è però legata al risparmio energetico

Rispetto alla serie ME precedente garantiamo infatti un risparmio energetico in una modalità completamente innovativa.

Dal 2022 tutte le presse ME sono in grado di minimizzare in modo autonomo il consumo energetico per ottenere un pezzo forgiato: la pressa apprende automaticamente il valore di pressione massima ottimale con cui comandare ciascun punzone coinvolto nel processo di deformazione del pezzo (ciclo ECO, impostabile da selettore).

Inoltre, durante il movimento di ciascun punzone, il software di controllo Calipso ottimizza l’istante in cui è necessario fornire la pressione massima (funzione ciclo rigenerativo auto-adattivo): tutti i parametri della macchina vanno ad auto-adattarsi alle variazioni delle altre componenti della linea.

Il risultato complessivo si traduce in un vantaggio economico e competitivo per il cliente che può risparmiare fino al 50% della potenza installata senza ridurre la forza dei punzoni e senza perdere i vantaggi della soluzione con comando idraulico che si conferma essere quella che conferisce maggiore potenza e reattività.

Per fare ciò non è più necessario l’intervento diretto dell’operatore, a cui non è richiesta tassativamente una grande esperienza:

dovrà semplicemente attivare il ciclo ECO dal pannello di controllo, a tutto il resto poi ci pensa la pressa ME!

Discover Mecolpress

“𝗗𝗶𝘀𝗰𝗼𝘃𝗲𝗿 𝗠𝗲𝗰𝗼𝗹𝗽𝗿𝗲𝘀𝘀”:

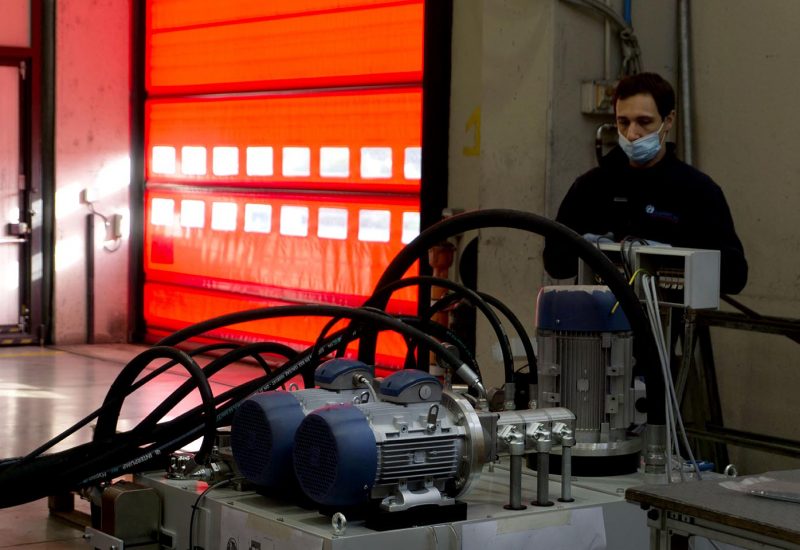

𝗨𝗻 𝘃𝗶𝗮𝗴𝗴𝗶𝗼, 𝗮𝘁𝘁𝗿𝗮𝘃𝗲𝗿𝘀𝗼 𝗮𝗹𝗰𝘂𝗻𝗲 𝗶𝗺𝗺𝗮𝗴𝗶𝗻𝗶 𝗱𝗶 𝗯𝗮𝗰𝗸 𝘀𝘁𝗮𝗴𝗲, 𝗮𝗹𝗹𝗮 𝘀𝗰𝗼𝗽𝗲𝗿𝘁𝗮 𝗱𝗶 𝗠𝗲𝗰𝗼𝗹𝗽𝗿𝗲𝘀𝘀.

Con qualche foto “rubata” qua e là ed alcuni commenti a riguardo, cercheremo di farvi conoscere meglio la nostra azienda.

Vi guideremo alla scoperta del mondo Mecolpress, del nostro costante impegno di crescita ed innovazione delle tecnologie di stampaggio a caldo, e di come ci impegniamo per garantirvi la più alta affidabilità ed assistenza Clienti di tutto il mondo.

L’intento è quello di utilizzare un punto di vista non patinato o mutuato da immagini da catalogo, ma in stile reportage per mostrare aspetti normalmente nascosti, ma che possono, a nostro parere, rivelare peculiarità interessanti e di valore.

Un percorso che tende a sottolineare, a far emergere, che dietro alle macchine, alla tecnologia ed alla meccanica, si muovono donne e uomini che con le loro idee e la loro passione sviluppano costantemente nuove soluzioni per l’evoluzione dei nostri prodotti e servizi.

Un modo per mostrare un lato “umano” dell’industria, fatto non solo di asettica ingegneria ma anche di abilità, competenza ed esperienza di persone che vivono quotidianamente l’azienda, l’officina produttiva e gli uffici amministrativi/direzionali.

Immagini che rivelano un’anima fatta di capacità personali, metodi ricchi di creatività che si evidenzia anche nei dettagli del processo produttivo.

È anche attraverso queste iniziative che le aziende possono condividere aspetti, informazioni e immagini che contribuiscono concretamente alla crescita ed al consolidamento del rapporto tra aziende.