Smart Brass Forging

Riportiamo l’articolo pubblicato sul FIA Magazine, l’associazione forgiatori americani, che ci vede protagonisti.

EQUIPMENT & T ECHNOLOGY

Smart Brass Forging

Danilo Fagnani

MECOLPRESS ha iniziato la propria attività a Brescia (Italia) più di 50 anni fa, nel 1969, fornendo soluzioni per l’industria dello stampaggio a caldo dell’ottone. MECOLPRESS ha quindi ampliato la sua produzione includendo applicazioni per lo stampaggio a caldo di acciaio, alluminio, titanio e leghe speciali.

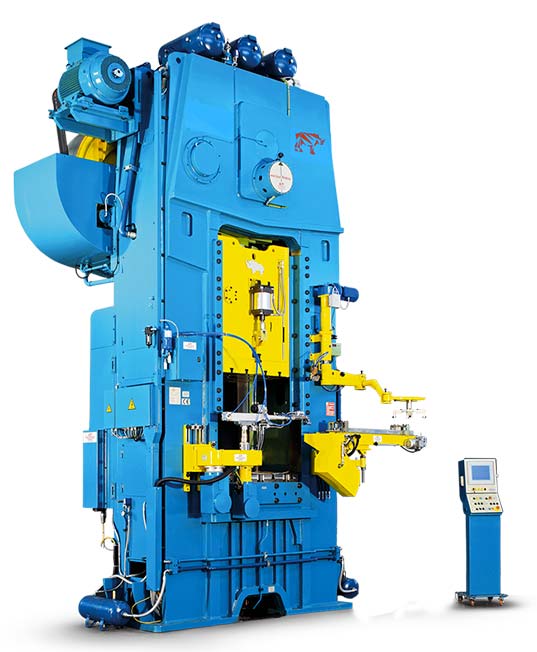

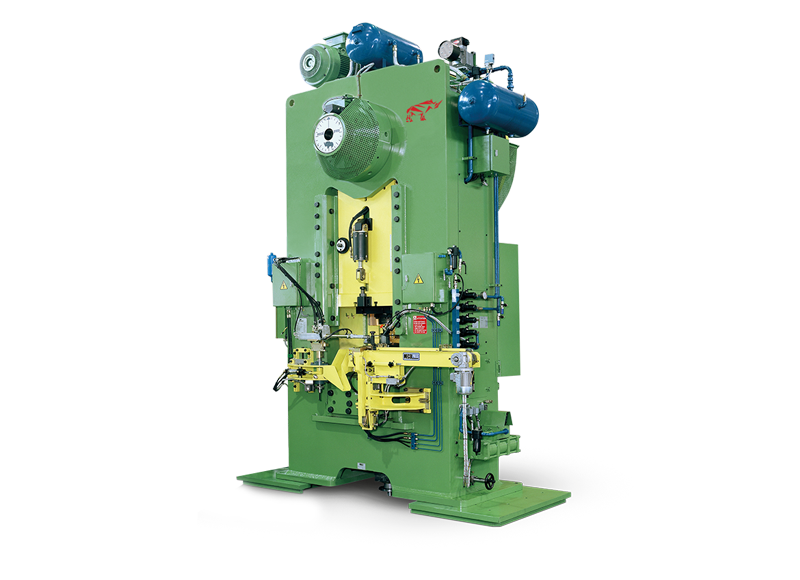

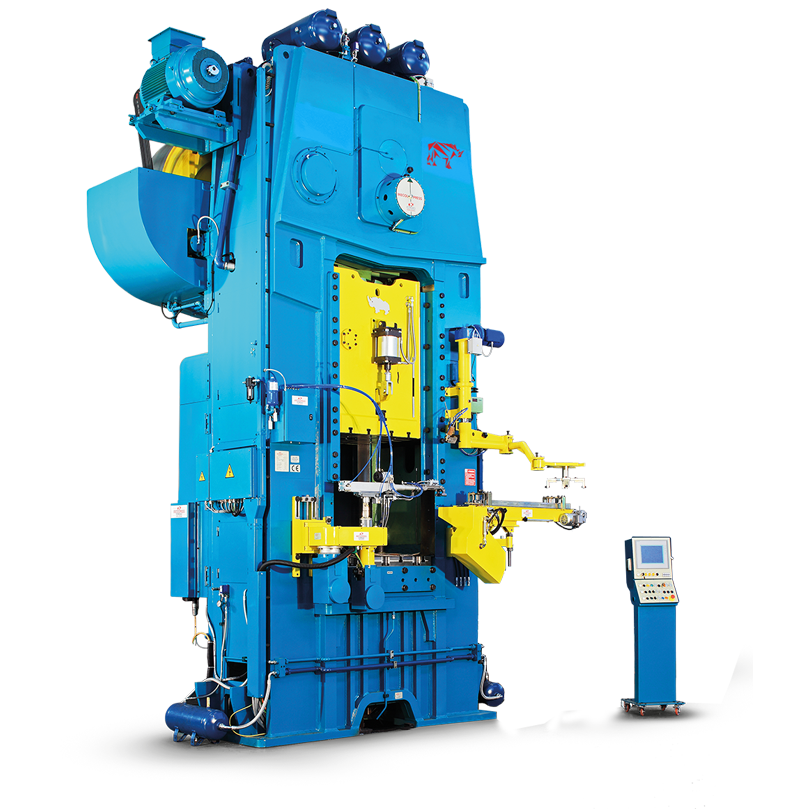

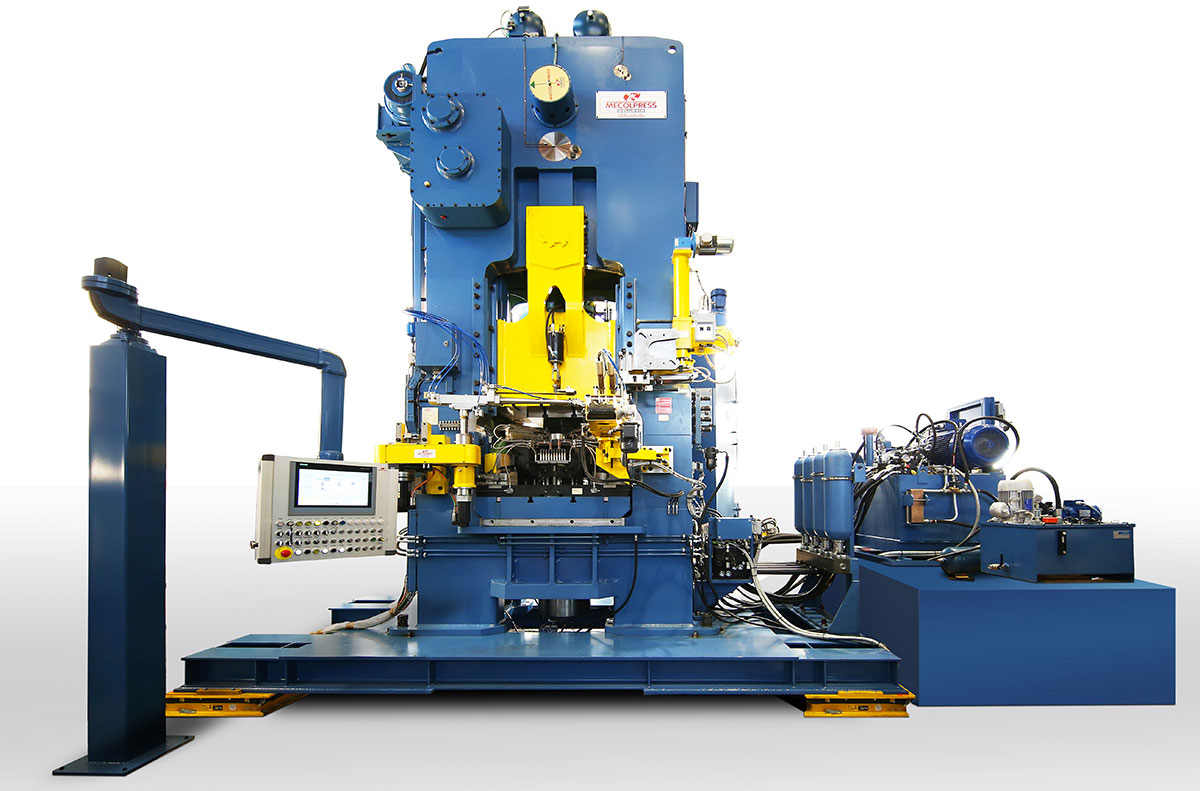

MECOLPRESS offre le più moderne tecnologie disponibili per le presse meccaniche (serie HEAVY), idrauliche (serie ME) e a vite (bilancieri TDS, FPN).

La zona di Brescia, è generalmente considerata la culla della produzione dell’ottone, almeno il 20% della produzione mondiale totale infatti si trova qui. Le aziende bresciane sono ancora in grado di competere con gli ottonifici cinesi (35% della produzione mondiale di ottone), anche se i costi di produzione non sono paragonabili in termini di manodopera, energia, etc… Il segreto di questo successo è il know-how dell’intera filiera produttiva dell’ottone, avviata a livello industriale a partire dal 19° secolo, partendo dal processo di fusione, passando per la forgiatura per poi arrivare al completamento del prodotto finale.

MECOLPRESS nasce e si sviluppa in questo ambiente interessante e dinamico, partecipando e contribuendo a risolvere le principali sfide dei produttori di ottone (Smart Brass Forging).

Queste sfide sono ciclicamente ricorrenti nel mercato e possono essere riassunte come segue:

- disponibilità e costi delle materie prime;

- variabilità nel mercato dei pezzi determinata da picchi di forte domanda, che costringono a produrre piccoli lotti con frequenti cambi di produzione;

- difficoltà a reperire la manodopera necessaria: operatori altamente qualificati, tecnici di manutenzione, addetti alle operazioni ordinarie;

- necessità di garantire la migliore qualità dei prodotti riducendo quelli non conformi;

- riduzione dei consumi energetici in linea con la green economy.

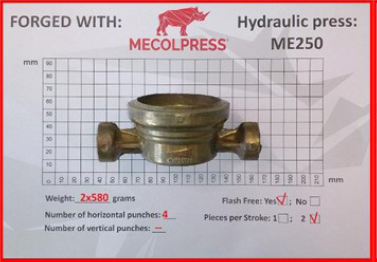

MECOLPRESS fornisce al mercato le più potenti presse idrauliche (serie ME) che offrono alte prestazioni riuscendo ad ottenere:

- pezzi forgiati senza bava;

- spessori ridotti del materiale;

- maggiore profondità raggiunta dal punzone.

Queste caratteristiche consentono di ottenere particolari con un peso inferiore e di evitare qualsiasi ulteriore processo a valle come la rifilatura. La serie di presse idrauliche ME (più di 60 unità fornite dal 2010) ha dimensioni standard:

– da 100 a 500 tonnellate come forza di chiusura dello stampo,

– da 30 a 350 tonnellate di forza di spinta dei punzoni.

I punzoni hanno un movimento indipendente che guida ed ottimizza il flusso di materiale all’interno della cavità dello stampo. Le forze di punzonatura, le velocità, le sequenze di spostamento possono essere implementate in modo flessibile dal pannello operatore touch screen a seconda dei prodotti da forgiare (Smart Brass Forging). Uno dei quattro punzoni orizzontali può essere orientabile (senza perdere forza di stampo!) con l’angolo variabile da da 0 a 45° consentendo foratura inclinate.

Le presse idrauliche della serie ME garantiscono prestazioni produttive che, a seconda delle dimensioni dell’attrezzatura, possono arrivare fino a 30 cicli al minuto e consentono di forgiare più pezzi per corsa, produrre alcune migliaia di parti all’ora è facilmente realizzabile! Ciò consentirà di completare i lotti di produzione nel minor tempo possibile anche se rilevanti nel numero di pezzi da raggiungere.

Se le condizioni di mercato stanno cambiando e il mercato si sposta verso un numero inferiore di pezzi per lotto con frequenti variazioni tra i prodotti, il sistema di cambio rapido degli stampi consentirà di ridurre drasticamente i tempi morti. Il bloccaggio/sbloccaggio utensili completamente automatico ed i bracci di supporto servocomandati consentono all’ operatore di effettuare il cambio nel più breve tempo possibile (circa 15-20min), in completa sicurezza e senza l’ausilio di alcun utensile (Smart Brass Forging).

La politica MECOLPRESS di avere un importante e fornito magazzino pezzi di ricambio per tutte le presse che sono state fornite, è un punto chiave per evitare tempi di fermo macchina indesiderati in caso di manutenzione dell’attrezzatura.

Pressa idraulica Mecolpress Serie ME Next Generation: eccezionale riduzione del peso dei pezzi stampati

MECOLPRESS sviluppa un proprio software di controllo per le presse: CALIPSO (Smart Brass Forging).

Questa interfaccia utente è basata su un modello touch screen, è molto semplice ed intuitiva, ed è stata sviluppata in diverse lingue; consente a qualsiasi operatore di lavorare con continuità sulla pressa e non richiede particolari competenze o conoscenze. Molte funzioni sono state semplificate come numero di dati di input per ridurre l’effetto del fattore umano nelle condizioni di lavoro della pressa. CALIPSO viene installato su tutte le presse idrauliche della serie ME, dal carico della materia prima allo scarico dei pezzi forgiati. I parametri principali di ogni lotto prodotto vengono salvati nella memoria interna, e possono essere facilmente recuperati per la produzione futura e trasferiti al sistema gestionale del cliente MES\MRP. La pressa dispone di un modulo di connessione Ethernet OPC-UA che garantisce questa funzione oltre al servizio di teleassistenza da parte dei tecnici MECOLPRESS.

Il reparto R&D di MECOLPRESS è in grado di definire i parametri di processo ottimizzati e/o la migliore geometria dello stampo attraverso il software FEA che consente di analizzare sia il flusso del materiale che la forza di forgiatura. Questo servizio on-demand è apprezzato dai clienti che cercano un fornitore affidabile.

Le presse idrauliche ME possono essere abbinate a tutti i tipi di forni: billette, barre, metano, induzione elettrica. Occorre tener presente che la temperatura di riscaldamento, la tolleranza sul peso della billetta e le proprietà della microstruttura metallurgica del materiale sono parametri chiave per garantire un processo efficace senza bava.

L’elevata capacità produttiva, la flessibilità di passare da un prodotto all’altro e l’alta affidabilità delle apparecchiature vengono meno però se il processo di forgiatura non è correttamente controllato.

Il software CALIPSO gioca così un ruolo determinante, supportando i clienti nel controllo, con il minimo sforzo. Le forze di forgiatura, i parametri e le sequenze di spostamento dei punzoni, la temperatura delle billette, ecc. possono essere monitorati nei valori massimi\medi oppure costantemente durante il ciclo di lavoro. Le soglie desiderate possono essere impostate nel sistema per monitorare l’andamento dei parametri e se viene rilevata una discrepanza, i pezzi possono essere deviati automaticamente nell’apposito cassone di raccolta per ulteriori controlli.

MECOLPRESS è fortemente impegnata ad essere parte attiva nel passaggio ecologico dell’intero settore, riducendo il consumo di energia, le emissioni inquinanti, e la riduzione delle materie prime impiegate. Questa applicazione però non deve diminuire o compromettere le eccezionali prestazioni delle presse della serie ME. Il software CALIPSO e l’ingegneria interna sono i protagonisti di questo target:

- circuiti idraulici di funzione rigenerativa autoadattativa;

- Modalità ECO per l’ottimizzazione della pressione di lavoro;

- geometria ottimizzata degli attuatori;

- impostazione flessibile della pressione;

- convertitori di frequenza i corrente alternata \pompe idrauliche a portata variabile;

- Il software CALIPSO che apprende dall’esperienza ed ottimizza i parametri di lavoro senza l’intervento dell’operatore (Smart Brass Forging).

Vista principale della pressa idraulica serie Mecolpress ME Next Generation.

Gli aspetti sopra descritti portano ad una riduzione del consumo energetico fino al 50% rispetto alle presse a tecnologia standard.

Il sistema di lubrificazione degli stampi, molto importante nello stampaggio senza bava, utilizza l’innovativa tecnologia tubo nel tubo che fornisce flussi alternativi di aria e olio solo con le quantità necessarie. Tutti i parametri sono impostati nel software di controllo Calipso e si possono raggiungere fino a 30 punti di lubrifica; possono essere integrati negli stampi o con ugelli esterni. Le apposite pompe sono installate sul fondo della macchina per raccogliere tutta la quantità di olio rimanente evitandone il trabocco.

La lubrificazione della pressa è selettiva e solo i componenti attivi vengono raggiunti dal fluido, un adeguato sistema di raccolta evita perdite. Mai più spreco di liquidi!

L’innovativa cappa aspirante incorporata nella struttura della pressa raccoglie l’emissione molto vicino al punto di provenienza, diminuendo l’eventuale diffusione nell’ambiente di fumi e garantendo la miglior vista sull’armadio interno del processo agli operatori.

Come tutti i prodotti MECOLPRESS, la serie ME soddisfa i più severi standard di sicurezza internazionali e può essere prodotta in conformità con quelli nordamericani e canadesi.

Tecnologia della forma

L’importanza della forma nelle applicazioni industriali

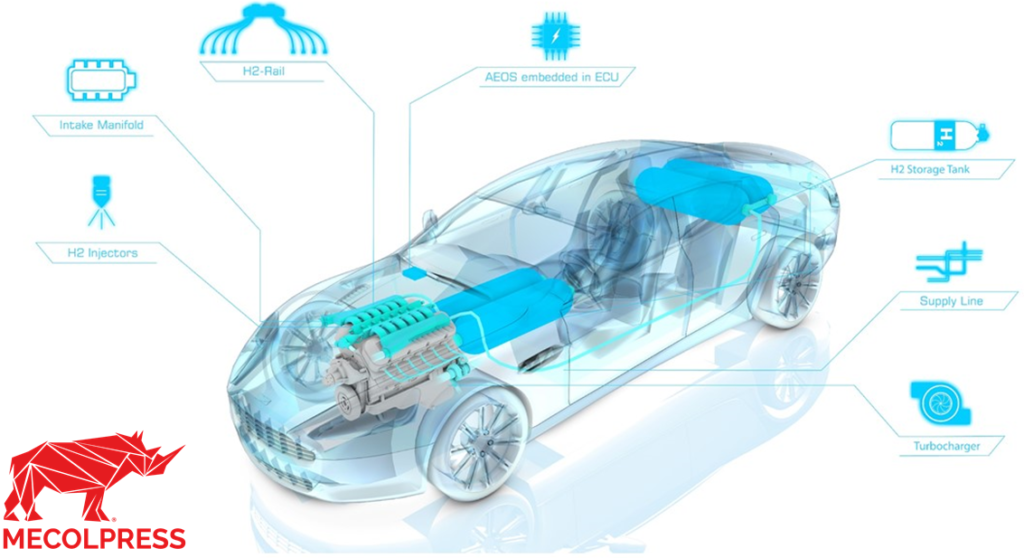

Le presse idrauliche di Mecolpress possono produrre prodotti ad altissima precisione che rispettano appieno le caratteristiche della forma ideata dalla progettazione. Questo consente di realizzare prodotti di grande complessità come l’auto a idrogeno, che è basata su componenti a bassissima tolleranza e su forme che combaciano tra di loro con precisione estrema.

Lo stampaggio a caldo dei materiali consente più di ogni altra tecnologia di realizzare forme perfette e altamente resistenti che possono essere dedicate a produzioni eccellenti.

Mecolpress è leader nella realizzazione di presse meccaniche ed idrauliche e nei servizi orientati a utilizzare le tecnologie di stampaggio a caldo per la precisione della forma.

Cosa ne sarebbe del progresso tecnologico senza le tecnologia della forma?

La storia dell’umanità mostra come la ricerca di scoperte sempre più performanti e innovative ha condotto ad una cura del particolare nella realizzazione di forme perfette, nella industria meccanica come nell’idraulica, nella tecnica medicale e nelle costruzioni.

Tecnologia della Forma è anche il titolo di questa rubrica permanente che Mecolpress cura allo scopo di evidenziare la necessità di ricerca e di investimenti per il benessere degli individui.

La meccanica di Mecolpress è dedicata alla tecnologia della forma per fornire ai propri clienti la capacità di produrre in modo sempre più preciso ed efficiente.